中空ポリカーボネートとアルミ製の大きなDIY内窓の作り方

このところの石油価格の高騰は冬場の光熱費を爆上げする予感しかなく。この切羽詰まった状況は、いつの日か作りたいと思っていた「大きな内窓」をDIYするアイデアを生み出す原動力となっています。

リビングには我が家の一番大きな窓があり開放感を感じる雰囲気に一役かっているのですが、その反面、冬場の寒さを際立たせるウィークポイントでもありました。その大きな窓の寒さ対策として中空ポリカーボネートとアルミ製の大きなDIY内窓をつくってみました。

中空ポリカーボネートとアルミ角パイプをつかったアイデアDIY内窓(大きな窓用)の作り方

- はじめに

- DIY内窓と既製品内窓との比較

- DIYで大きな内窓をつくるメリットはあるのか?

- DIYで大きな内窓を作り始める前に あなたにとってメリットはありますか?

- 大きな内窓をDIYする方法とは 【アルミ角パイプと中空ポリカーボネート】

- ステップ1 大きな内窓に使うアルミ角材のサイズを決める

- ステップ2 大きな内窓のフレーム用アルミ材をホームセンターにて加工

- ステップ3 大きな内窓用のアルミ材をDIYで仕上げるための加工法とは

- ステップ4 大きな内窓をDIYするためのアイデア 接木の加工

- ステップ5 大きな内窓をDIYするときの 接木と戸車取付け部材を兼ねたアイデア加工

- ステップ6 アルミ製の大きなDIY内窓の枠を仮組み

- ステップ7 大きな内窓DIYするためのアイデア アルミチャンネルで面材を固定する

- ステップ8 大きな内窓に使う面材 中空ポリカーボネートのカットと本組み

- ステップ9 アルミ製の大きなDIY内窓を窓枠に取付け

- ステップ10 アルミ製の大きなDIY内窓のすきま対策

- まとめ

はじめに

この記事をご覧頂いているということは、きっと「既製品の内窓を自分で取り付けるべきなのか、それともやっぱり自分でつくるべきなのか?」と迷っているのでしょうね。

高さが2メートルを超えるような大きめの内窓(既製品)となると、かなりの価格となるため購入することを躊躇してしまうのではないかと思います。我が家のリビングの大きな窓は高さ 2165mm 幅 1770mmなのですが、ちなみにこのサイズの窓に2枚建て引違い内窓を設置することしたら、いったい購入品ではどのような商品があるのか気になりますよね。

「内窓をDIYする」もしくは「既製品の内窓を購入する」のいずれもメリット、デメリットがそれぞれありますので、是非参考にしてみてください。

DIY内窓と既製品内窓との比較

もしも、高さ 2165mm 幅 1770mm 2枚建て引違い戸の内窓を設置した場合の比較をしてみます。

・YKKap プラマード

・LIXIL インプラス

・SEIKI 楽窓Ⅱ

・アルミフレームを使った大きな内窓をDIYする

| 既製品内窓とDIY内窓の比較 大きな窓(高さ2165㎜、幅1770㎜) | ||||

| YKK | LIXIL | SEIKI | DIY内窓 | |

| 面材と価格 | 複層ガラス | 複層ガラス | ポリカ3ミリ | ポリカ3ミリ |

| ¥160,000 | ¥136,000 | ¥94,600 | ※※約5.8万 | |

| ※型板複ガ | ※フロスト複ガ | 中空4ミリ | 中空4ミリ | |

| ¥121,500 | ¥244,000 | ¥75,700 | 約4万 | |

| 単板3ミリ | 単板3ミリ | |||

| ¥88,700 | ¥93,000 | |||

| 安全合わせ複合 | 安全合わせ複合 | |||

| ¥274,500 | ¥214,000 | |||

| フレーム | 樹脂押出し形材 | 硬質塩ビ | アルミと樹脂 | アルミ角パイプ |

| クレセント | 付き | 付き | 付き | なし |

【注】上の価格はメーカーカタログにて調べたものです。ただし、複層ガラスは厚みも異なり、組み合わせなど複数あるためベーシックなものを参考価格として記載しています。

※※【ポリカーボネート内窓DIY材料費】私の中空ポリカーボネートを使った製作費用約4万円を基に概略算出(ポリカーボネート¥8,000/1820×910)

略式表記

※型板複ガ…透明 型板 複層ガラスの略 (すり板は適応サイズ外のため)

※フロスト複ガ…フロスト複層ガラスの略 (淡い乳白色)

単板…単板ガラス

ポリカ…ポリカーボネート板

中空…中空ポリカーボネート板

大型の内窓(既製品)を取付けるにはサポートが必要

以前、私が取り付けたLIXILインプラス(高さ1200ミリ×幅1800の2枚建て引違い戸)くらいの内窓であれば、多少重くはありますが一人でも設置可能だと思います。しかし、大型の窓にガラス内窓(プラマード、インプラス)を設置する場合、一人作業はキケンであるため避けるべきだと思います。せめて、どなたかに手助けをお願いしたほうが良いでしょう。

あるいは、設置に自信がない場合は、業者のかたに設置を依頼するほうが良いと思います。

DIYを選択するには覚悟が必要

大型の内窓をDIYするとなると、やはり、枠材には木材よりもアルミ角パイプを使うのが安心です。アルミ角パイプであれば、木材のような歪みや反りの心配がないのでおススメです。

しかし、問題はアルミの加工です。木材加工と金属加工では使用する工具も違ってきます。普段から金属加工を行っていないと難易度が高く感じるのではないかと思います。(ディスクグラインダーでアルミ角パイプをきれいにカットするのは意外と難しく、金切りノコでアルミ角パイプをカットするのも大変です。)

そして、金属をきれいに加工したいのであれば、工作機械を使うことで精密な穴を開けたり、複雑な形状の削り加工をおこなうことができます。なかには、試作加工を引き受ける会社がありますので、図面さえ準備できれば加工を依頼することも可能です。また、フレームとフレームを接続するためのオリジナル部品を作ることもできます。

やろうと思えばいくらでも方法はあるのですが、問題は製作コストです。自分ですべてを行うのであれば自分の時間だけを捻出すれば解決するのですが、時間をかけさえすれば出来るものではないと思います。

私はアルミ角パイプの四角い穴あけでは少々荒っぽい加工を行っています。この部分は本来なら工作機械を使うのがベストなのですが、製作コストを考慮して手加工を選択しています。こういう部分は普段から金属加工に慣れていないと「ピン」とこないし、へたすると途中で投げ出してしまう可能性もあります。こういう作業をやり切るには覚悟が必要となります。

ちなみに、私にとってはアルミ角パイプの加工よりも木材を使ったホゾ接ぎの方が格段に難しく、おまけにニス仕上げの失敗もあったため、木材を使った引違い戸パーテーション製作のほうが遥かに時間が掛かってしまいました。笑

DIYで大きな内窓をつくるメリットはあるのか?

実際にDIYで中空ポリカーボネートとアルミの大きな内窓を作ってみた私の主観的な感想として

メリット 製作費は既製品の約半分

私は今回のアルミ角パイプをつかった大きな内窓製作のための材料費として、約4万円を出費しています。この金額は決して安くはありません。しかし、既製品の内窓を購入するのに比べて約半額になっています。(複層ガラスの内窓と比べると1/3~1/4になっています。)

メリット 室内の統一感と適度なプライバシー確保

それから、私は家の随所で中空ポリカーボネートを使用しているため、ある種の統一感すら感じるほどに中空ポリカーボネートに慣れ親しんでいます。また、中空ポリカーボネートは個性的な外観ながらも室内の明るさと適度なプライベート空間を与えてくれるところが気に入っています。

メリット ① 温度計測により断熱効果を実感

私の場合は今回のアルミ角パイプを使った内窓の仕上がりに非常に満足しています。ただし、クレセントはもちろんありませんので、既製品の内窓ほどの気密性は期待できません。それでも、先の記事で紹介したように内窓ー外窓の空間温度、室内温を冬場に計測してみたら内窓の断熱効果によりエアコン暖房の効きが向上したことを実感できました。そして、日差しが厳しい夏場でも、アルミフレームのDIY内窓は変形することなく、しかも冷房の効きもよいため充実感に満ちています。

詳しくはこちらをどうそ。リビングに内窓を取付けることで断熱効果を高め快適性はアップするの?

メリット ② 非常に軽い

面材に中空ポリカーボネートを使用しているため、引戸が大きくても重さはほとんど気にならないレベルです。

デメリット 気密性が劣る

既製品の内窓と違い、クレセントやシール材がない分、気密性では劣ります。

DIYで大きな内窓を作り始める前に あなたにとってメリットはありますか?

DIYで大きな内窓を作ることは、あなたにとって本当にメリットはありますか?

ただ、「とにかく自分でつくるのが楽しいから作りたいんだ。」そういう人であれば、多少の困難にぶち当たってもくじけることなくやり切ることができると思うのですが、建具の製作はかなりムズイ作業になりますよ。

木製のDIY内窓を製作する場合

木製DIY内窓のメリット

木材を使ったDIYは切断のしやすさ、加工のしやすさ、を考えると比較的に容易なのかもしれません。特にビス止めで接合していく場合は比較的に作業が楽だと思います。しかし、ホゾ接ぎを選択した場合は難易度が一気に爆上がりとなります。

木製DIY内窓のメリット

やはり、製作費が安く抑えられることでしょう。近年はウッドショックにより木材の価格が高騰しているようですが、それでもアルミ材よりは材料費を安く抑えられるはずです。

木製DIY内窓のメリット

木は断熱効果が高い材料です。

木製DIY内窓のデメリット

2mを超える大きさの内窓を木材で作る方もいますが、製作後の木材の反りに注意が必要でしょう。もしも、南向きの陽当たりの良い場所へ内窓を設置するのであれば、「木材の反り」は大きなリスクとなることを覚悟する必要があるでしょう。

アルミ製のDIY内窓を製作する場合

大きな内窓をDIYするとき、どうしてもいろいろな制約が出てくると思っています。大きな内窓の枠材はやはりアルミ角パイプを使うのが妥当だと思いますが、金属を加工することが必要になってくるでしょう。

アルミ製DIY内窓のメリット

アルミ角パイプは剛性が高く、軽量であるため大きな内窓であっても比較的軽く仕上がります。また、陽当たりによる変形の心配がありません。

アルミ製DIY内窓のデメリット

材料費が高くなります。やはりアルミ角パイプは木材よりは高価な材料だといえます。また、金属加工に不慣れな人にとっては、アルミ材を加工することは難易度が高いことかもしれません。まったく不可能だとは思っていませんが、もしも、加工を失敗したときに材料費がかさむことも十分に覚悟する必要があるでしょう。

DIY内窓の面材について

DIY内窓の面材としては、製作のしやすさから考えると、中空ポリカーボネートもしくは、ポリカーボネート板を選択することが無難なように思います。ポリカーボネート板を注文する際はオーダーして必要な大きさにカットできますので、自分でカットする必要はないと思います。しかし、それなりに高額になります。

価格で考えると、面材はやはり中空ポリカーボネートが手ごろだと思うのですが、かなり好みが分かれる材料だと考えられます。構造的には中空になっているので断熱効果は非常に期待できます。しかし、問題は見え方でしょう。

中空ポリカーボネート越しに室外をみるとこんな感じ

ポリカーボネート(ハーモニーカーボ、中空ポリカーボネート)とは

いま挙げたデメリットを十分に考慮して、それでもなお自分で大きな内窓を作ることを決意したのであれば、是非最後までやり切ってください。そして、どうぞこのまま読み進めてください。なにかしら参考になりましたら幸いです。

大きな内窓をDIYする方法とは 【アルミ角パイプと中空ポリカーボネート】

私はアルミ角パイプで内窓の枠組みを行うために特殊な工作機械を使用せず、金属製継手、樹脂製継手も使っていません。私が行った大きな内窓の作り方とは、枠材にはアルミ角パイプを使い、そして枠組みの継手として木材を使うという手法です。

継手の固定には接着剤をメインにしようと考えてスタートしています。接着剤とは意外かもしれませんが、近年の工業製品では接着剤は結構使用されています。代表的なものとして、自動車のボディです。以前はスポット溶接が主流でしたが、現在は溶接と接着剤を併用するものが一般的になってきています。それほどに接着剤が進化しているのだと思います。

さらに、戸車の取付け部にも木材を使用しています。要するに継手のはめ合い部の大きさ調整や、戸車の取付け部など、加工難度が高くなる部分に比較的加工しやすい木材を配置しているということです。

では、これから具体的な加工の流れをみていくのですが、その前に、内窓を設置する窓のビフォアアフター写真をご覧ください。

【ビフォア写真】: 内窓の設置予定場所 裏庭に面する引違い戸

南向きの裏庭には、ウッドフェンスと芝生と花壇。そして、下の写真のように柔らかい朝陽が差し込む穏やかな景色を雪見障子風のサッシ窓から眺めることができます。

しかし、いくらフェンス越しだとしても、人が来たときは気まずい感じがするためカーテンはほとんど開けることなく暮らしています。

内窓を取付ける前 リビングの大きな掃き出し窓

【アフター写真】: アルミ角パイプ+中空ポリカーボネートのDIY内窓

この時は曇りの日でしたので、外はどんよりとしています。室内のシーリングライトがアルミフレームに反射してちょっと見ずらいかもしれませんね。アルミフレームDIY内窓の面材は、中空ポリカーボネートを使用しています。掃き出し窓の上側2/3はガラスフィルムの陰で白濁した感じになっています。

さらに、窓の右半分には網戸があるため、透かし具合が違っています。曇った日の中空ポリカーボネート越しの見え方は左下の透かし具合を参考にしてください。

内窓を取付けた後 リビングの大きな掃き出し窓【曇り】

【アフター写真】: 陽が差し込む内窓はリビングを明るく照らす

冬の朝陽を浴びているアルミ製の大きなDIY内窓です。中空ポリカーボネートの霞んだ感じの見え方のお陰で、これまでと違い気兼ねなくカーテンを開けることができます。

私個人的には「中空ポリカーボネートの何とも言えない霞んだ感じ」を気に入っているのですが、かなり好き嫌いが分かれるところでしょう。この写真から想像できると思うのですが、リビングは明るく気持ちも明るくなります。

内窓は畳より低い位置に設置

リビングのフローリングは隣の和室と段違いになっていたため、畳は断熱材を兼ねており「フローリング+畳」というスタイル。(私はごろりと横になれる畳のことをラブな人間です。)

ステップ1 大きな内窓に使うアルミ角材のサイズを決める

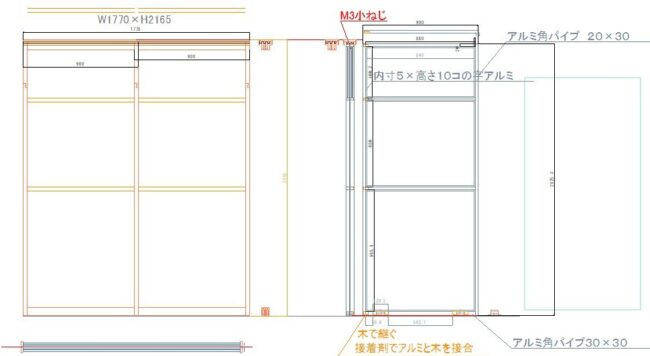

DIYするリビングの大きな内窓は、当初、下図左のように□30ミリ×30ミリ角エゾ松を接木して製作するつもりでした。

杉や檜のやや大きめのサイズであれば3メートルや4メートルの木材も入手できますし、一本の木材から縦框(たてがまち)を切り出すことができるのですが、しかし、木材の歪みや反りが気になっていましたので、木材であればエゾ松を使い接木することを計画していました。(エゾ松は歪や反りが少なくキレイな木材ですが、ホームセンターで入手可能な一番長いエゾ松は2メートルであるため)

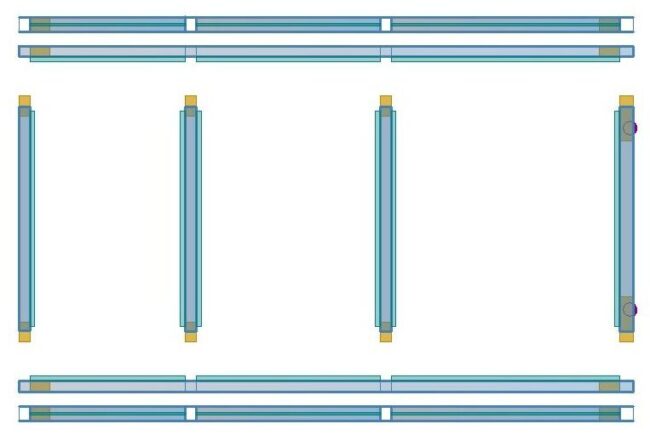

中空ポリカーボネートとアルミの大きな内窓のレイアウト

しかし、木材は日差しを浴びて変形する心配があるため、陽を浴びても変形の心配がない材料として浮かび上がった候補はアルミの角パイプでした。

問題は、フレームの接合方法です。その方法はいろいろあります。たとえば、溶接、接続金物を製作してボルト止め、接続用樹脂ブロックを製作してボルト止めなどです。

いずれも、やろうと思えば企業の力を借りてできないことはありません。アルミの溶接、あるいは接続金物も図面さえ書けば試作製作を引き受ける企業に依頼することもできます。接続用樹脂ブロックも少量であれば削り出して製作可能です。

ただし、私の意見としては、そこまでお金をかけて部品を製作するくらいなら、メーカーから既製品の内窓を購入したほうが良いと思うのです。

ステップ2 大きな内窓のフレーム用アルミ材をホームセンターにて加工

DIYでモノづくりをされる方の中には、自前の溶接機で溶接を行う人もいらっしゃるようですが、そういう方であればバンドソーを持っているかもしれませんね。しかし、ほとんどの方はせいぜいディスクグラインダーで切断刃を使うぐらいなのではないかと思います。

私の職場の工場のように、各種バンドソーが揃っていれば一般金属材料のカットはさほど難しい事ではないのですが、ディスクグラインダーや高速カッターでは材料の切り口をきれいに仕上げるのは簡単ではありません。

今回の製作品のように金属を加工する場合はアルミ角パイプやアルミチャンネルなどのカット作業を避けて通れません。ホームセンターの加工コーナーにバンドソーが置いていればラッキーです。

もしも、ホームセンターの加工スペースにバンドソーが無いときの対処法

私が今回使用した□20ミリ×30ミリや□30ミリ×30ミリくらいのアルミ角パイプであれば、私が行ったように高速カッターで切断した後、切り口をヤスリで仕上げるのもアリかと思います。

私がアルミ角パイプを購入したホームセンターには、バンドソーはなかったのですが高速カッターを備えていました。一見すると鉄に比べて柔らかい金属であるアルミの方が加工しやすいように思わるかもしてませんが、意外とそうでもないのです。

特に、高速カッターでアルミ材をカットするときはカットラインが歪みやすいので注意が必要です。カッターの刃をアルミ材に押し付けることがないように少しづつゆっくりカットすることをおすすめします。

高速カッターでアルミ材をカットするときのコツとして紹介します。私の感覚的な表現となってしまいますが、まずは【2秒 カット】して、【1秒 休む】(切断刃を材料から少し離す)、また【2秒 カット】、【1秒 休む】をリズムよく繰り返します。

(2秒ほどカットしたら切断刃を材料から少し離すといった感じを繰り返します。高速カッターのハンドルを押えつけることなく、優しく切断刃をアルミ材にそえる感じでカット作業をおこなっています。)

非常に時間が掛かりますが仕上がりを考えるとやむを得ないかと思います。それから、高速カッターではバンドソーのようにキレイにカットするのは難しいので、仕上げたいケガキ線のわずかに外側を狙って加工します。そして最後はヤスリで仕上げます。

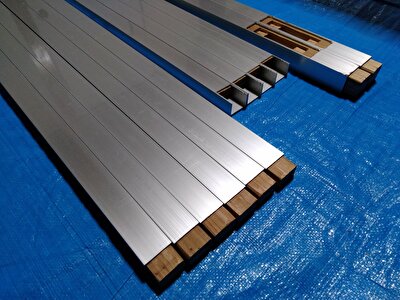

私が内窓DIYのために購入した材料は

・□20ミリ×30ミリ×4m角パイプを4本、

・□30ミリ×30ミリ×4m角パイプを1本、

・アルミアングル1mを2本、

・アルミチャンネル2mを7本、

・アルミチャンネル1mを8本、

・4ミリ厚ハーモニーカーボを5枚

以上が主な材料で購入金額は約3万2千円となります。

それから、モヘア隙間テープや戸車、取手、レール、ビスなどを入れた総額ではほぼ4万円といったところです。

大きな内窓をDIYするときの難所 アルミ材のカット作業は時間が掛かり大変

このような作業のやり方を広めるつもりはないのですが、まあ仕方のないことかとも思っています。私は、年末にホームセンターの加工コーナーを独占するような形で作業をおこなっています。

朝9時の開店後すばやく材料を選び、支払いを済ませて、さっそく加工にとりかかりました。アルミ角パイプ10本、アルミチャンネル24本、アルミアングル2本をカットし、ボール盤による穴加工(アルミ各パイクのフレーム接続用の四角い穴)

休憩なしのノンストップ作業で上記の作業を終えたときには、午後1時を過ぎていました。ですから3時間以上はホームセンターの加工コーナーで作業をおこなったことになります。

図面を書いて、材料の寸法と数量データーをあらかじめスマホに入力して準備していたのですが、こんなにも時間が掛かってしまいました。

だからと言って、加工機械を購入しようとすると、高速カッターは2万円前後で、バンドソーであれば10万円は超える感じです。

いずれにしても、簡単ではありませんね。もしも、私のようにホームセンターで加工をおこなうようでしたら、従業員さんの邪魔にならないよう配慮し、最低限のマナーとして、あらかじめカット寸法と数量はしっかり把握しておきましょう。

基本的なカット作業をホームセンターで終えることで、自宅でのディスクグラインダーを使った作業を少なくすることができます。

ホームセンターでの作業時間が多少長くなってもアルミ材のカットをほとんど済ませてきたのは、自宅での騒音を極力少なくし、出来るだけご近所迷惑にならないようにしたかったためです。

金属を加工する場合、どうしても電動工具の使用が不可欠となります。木工においても、もちろん電動工具は重宝しています。しかし、いざとなれば手工具でもなんとかなるのが木工なのです。

いっぽう金属の加工となると簡単に手加工とはいきません。比較的やわらかい印象のアルミではありますが、それでも金属です。過去に金切りノコを使ってアルミをカットした経験があるかたでしたら、その大変さを理解していただけると思います。

ステップ3 大きな内窓用のアルミ材をDIYで仕上げるための加工法とは

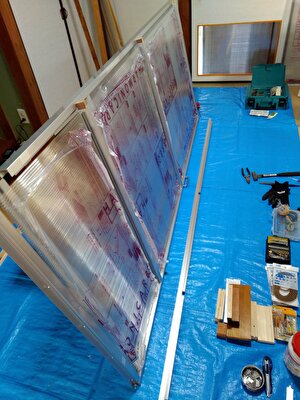

基本的な加工を終えたアルミ材を自宅に持ち帰った時の写真になります。この状態からも想像できると思いますが、この時点で作業の半分は終了しているようなものです。残るは組立工程のみといった感じです。

アルミ角パイプの穴加工

アルミ角パイプの四角い切り抜きを仕上げる

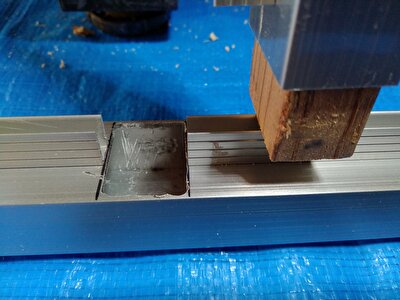

本来、この作業工程は工作機械で加工するのが一般的だと思います。今回はかなり荒っぽい作業にて加工を行っているため、あまりおススメするような内容ではないのですが、一応紹介しておきます。この材料は内窓の枠組みをおこなうメインの材料です。そこに他のアルミフレームを接ぐときに必要な接木を差し込むための四角い穴を開けようとしているところです。

ホームセンターに卓上ボール盤がありますので、そこでケガキの内側に沿ってたくさんの穴をあけます。この段階では穴同士はつながっていませんので、丸い小さな穴がたくさん並んでいる状態です。

アルミ角パイプに接木用の穴を加工

その穴と隣の穴をニッパーで無理やり切り込み、穴をつなげて切り落としたのが下の写真右の状態です。

あとは、ヤスリを使って穴の凹凸を削り、写真左の状態まで仕上げています。この工程はディスクグラインダーに切断刃をつけて行ってもかまわないのですが、抜き取る部分が小さいときは、オーバーカットになる危険があります。

このアルミ角パイプはメインのフレームということもあり、余計な切り込みを入れてしまうことでフレーム強度が低下しないように、用心のためにディスクグラインダーを使っていません。

ステップ4 大きな内窓をDIYするためのアイデア 接木の加工

この部分は、今回のDIYではアイデアの核となるところです。一般的には、金属のフレームを直角に組み立てるときは金属製のブラッケットを使ってネジで固定します。あるいは、樹脂製の継手を作って、ネジで固定することもできます。

今回は、私自身も初めての挑戦となるのですが、木材を使って接いでみました。木材は今でも広く住宅の建材として使用されています。なぜかと言いますと、加工がしやすいのに、軽くて丈夫な材料だからだと思います。

そもそも、多くの建具は木材で作られていますので、この内窓も全て木材で作っても構いません。しかし、木材の歪や反りが心配なためアルミフレームを採用しているという経緯があります。

つまり、強度的には木材でも十分。しかし、長い木材では反りや歪が心配。

であれば「短い木材なら、反りや歪の心配はほとんどないのではないか。」と考えて接木として木材を使用することにしています。

接木の加工

出来るだけ、作業の簡素化をねらい、木材の選定もサイズに気を使っています。つまり、アルミ角パイプの内面の寸法に近い木材を選んでいます。

なぜなら、接木の数量がたくさん必要なため、いくら木材が加工しやすいといっても必要以上に加工を増やしたくないからです。

接木の粗いカット

下の写真は接木用として選んだ木材の一面だけをノコでカットしているところです。

木材はアルミ角パイプの内寸に近いものを選定

接木のはめ合いを微調整

ノコでカットした接木を、今度は一つ一つはめ合いを確認しながら、カンナで仕上げていきます。

最後は、接着剤で木材とアルミフレームを繋ぐのですが、あまりにも隙間があり緩すぎると好ましくありませんので、あくまでもアルミが変形しない程度で抜き差しできるように仕上げます。

接木のはめ合い具合をカンナで微調整

接木を接着剤で固定

この セメダイン スーパーX は金属にも、木材にも使用できる接着剤です。衝撃にも強くて、透明なジェルであるため多少はみ出しても目立たないのが特徴です。

接木の接着にセメダインスーパーX

下の写真の四角い穴が開いているフレームが縦框(たてがまち)で、内窓の一番メインになるフレームです。そこに中框(なかがまち)を差し込むのですが、中框には接木を接着しておきます。その時、接木の差し込み位置がズレないようにあらかじめケガキを入れてから接着することをおススメします。

もしも、接着後に接木が長すぎる場合はノコでカットできますから、ご安心ください。

中框に接木を接着したときに接着剤が表にはみ出さないようにすることです。ですから、アルミの角パイプの切り口よりやや奥側に接着剤をしっかり塗ってから接木を差し込んでください。接木に接着剤を塗ってしまうと接着剤がはみ出してしまいます。

接着剤をフレームの穴部に塗布

ステップ5 大きな内窓をDIYするときの 接木と戸車取付け部材を兼ねたアイデア加工

下框は戸車を取付けるために□30×30ミリと少し大きめのアルミ角パイプを使っています。枠の他のフレームは全て□30×20ミリのアルミ角パイプを使用しています。

戸車を取付ける部分の木材はアルミ角パイプの中に納まり見えないため、加工しやすい「通し穴」としています。

木工ドリルを使って下穴をあける

引違い戸は2枚あり、一つの引き戸の下框に戸車を2個づつ取り付けます。

つまり、下の写真には二つに切り分ける前の一体となった状態の角材が写されています。このように二つに切り分ける前に「通し穴」を加工した方が作業効率が良くなるためです。

戸車取付け用の穴を加工

戸車用の穴を仕上げる

ノミで通し穴を仕上げています。

ノミで戸車用の通し穴を仕上げ

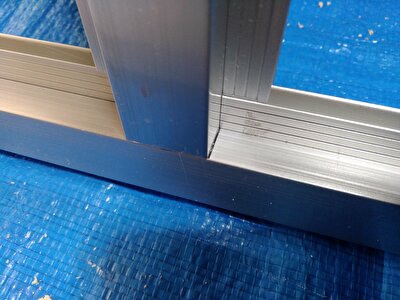

接木をアルミ角パイプに固定

接木のサイズをカンナで仕上げ、接着する前に試し入れをしている様子になります。接木には差し込み位置のケガキを入れているのがわかるでしょうか?

戸車取付け穴と接木をかねる角材

アルミの剛性と木材の加工性を組み合わせたハイブリッド構造部材

下の写真の中で、上から順に

・下框(しもがまち)2本

・縦框(たてがまち)4本

・中框(なかがまち)4本

・上框(うえかまち)2本

アルミ角パイプと接木を接着

ステップ6 アルミ製の大きなDIY内窓の枠を仮組み

内窓のフレームや中空ポリカーボネート固定用のアルミチャンネルが工作機械で加工されいる場合、あらかじめアルミチャンネルをフレームに取り付けてから枠を組み立てても構わないと思います。

しかし、アルミ角パイプ、アルミチャンネル、アルミアングルの「切断作業」、「穴あけ作業」のいずれも手加工レベルの場合は、多少の手直しが発生するものです。ですから、中空ポリカーボネート固定用のアルミチャンネルを取付けるまえに、まずは一度、内窓の枠を仮組されることをおすすめします。

アルミ角パイプにボルト穴と皿ザグリを加工

下図のように、アルミフレームの枠を組み立てるときに、接着剤で固定する場所とビス止めする場所があります。一概に「ビス止め」と言っても、ここではアルミフレームに差し込んだ木材同士をビス止めするところと、アルミフレームに差し込んだ木材とアルミフレームを固定するところに分けられます。

下図は内窓を横に倒した状態として描いています。右側に戸車がありますので右側に下框、上側と下側に縦框を描いてあります。下図の上側の縦框に「ビス止め」と表示しているところがあります。そこは木材とアルミフレームを固定するところであり、アルミフレームに皿ザグリを加工しています。

アルミ角パイプと接木の配置

皿ザグリとは

皿ネジの当たり面は円錐状になっています。そのため、皿ネジの当たり面(締め付け座面)をキレイに密着させるには、ボルト穴の周りをすり鉢のような形状にする必要があります。

このすり鉢状の部分を「皿座ぐり」と呼びます。そして、座ぐりの特徴として、皿ネジの頭部が材料の表面からはみ出さないように加工するため、仕上がりがきれいになります。

座ぐりと皿座ぐり

座ぐりと深座ぐり

ボルトによる固定を行う場合、ボルトの締め付け座面が当たる金属の表面が平坦になっているとは限りません。特に、鋳物(金属を溶かして型に流し込んで作られたもの)では表面に凹凸ができてボルトの当たりが不均一になってしまいます。そのため、ボルトの当たりが均一になるようボルト穴の周りに平ワッシャが入るくらいの浅く平らに削られた部分のことを「座ぐり」と呼びます。

また、ボルト穴のまわりにボルトの頭がすっぽりと隠れるような深い削り込みを「深座ぐり」と呼びます。

アルミ角パイプに皿ザグリを加工するコツ

今回私が使用したのはコーススレッドです。厳密には皿ネジとは異なりますが、ビスの頭の形状は皿ネジに近いため、皿ネジのための皿座ぐりとして紹介します。作業手順としては

① まずは、ボルト穴を開けます。

3.8ミリのコーススレッド(皿ネジ)であれば、4ミリくらいの穴で良いと思います。

② 次に、皿座ぐりを加工するためのドリルを選びます。

コーススレッドの頭のサイズが8ミリであれば、それよりもやや大きい10ミリくらいのドリルを選びます。

③ 試し削り

皿座ぐりを加工する材料の厚みが十分に厚い場合は、ある程度思い切って試しに削ることができるのですが、アルミの角パイプは肉厚が薄いものが多いので慎重な作業をおススメします。まずは電動工具を使用しないで指でドリルを軽く回してアルミを削ってみて下さい。

実は、写真のようにドリル手加工でも意外とアルミを削ることができます。

ドリル手加工による皿座ぐりの加工

「座ぐりとは」の章に皿座ぐりのイラストのように、本来であれば皿ネジ(コーススレッド)の頭が材料と同じ高さになるようにするのが理想なのですが、皿座ぐりを加工する材料が薄い(アルミの角パイプ、アングル、チャンネルなど)場合はあまり完璧を目指さず、多少は皿ネジの頭が出ていても良いと思います。

④ 電動工具を使ってみる

やっぱり、電動工具をつかうと作業が捗りますので、皿座ぐりを数多く加工するようでしたら、是非一度は試してみて下さい。その際、インパクトドライバーではなく、ドリルドライバーを使用されることおススメします。

私はドリルドライバーの最も弱い 強度1(最大16)にセットして皿座ぐり加工を行っています。

アルミの皿座ぐりなら、充電ドリルドライバーのトルク最弱1

インパクトドライバーを使い皿座ぐりを加工する際、トリガースイッチを勢いよく押してしまうと、一気に貫通してしまうことになりかねません。

ですから、電動工具を使用する場合は、ドリルドライバーが扱いやすいと思います。その際も、トルク設定を最も弱い 【1】で、回転は【低速】としてトリガースイッチを浅く引きながらドリルを緩やかに回転させるところから試してみて下さい。もしも、端材がある場合は端材で試すことをおススメします。

コーススレッド(皿ネジに近い形状)にも皿座ぐり

十分な締め付け力を得られるように、長めのコーススレッドを使用しています。写真からも分かるように、頭の形状は皿ネジに近いため、皿座ぐりを設けないとコーススレッドの頭が浮き上がってしまいます。

コーススレッドと皿座ぐり

一回で仕上げようとせず、数回に分けて皿座ぐりを加工するほうが良いと思います。まずは、少し皿座ぐりの円錐面ができだしたら、いったん皿ネジを皿座ぐりに入れて「ネジの沈み具合」を確認するのが良いでしょう。

アルミ製のDIY内窓の枠を仮組

接着剤を使用してフレームを固定する場合、この段階では接着剤は使用せずはめ込みだけで試してみて下さい。ビス止め箇所は、ビスを使用して固定しても構わないのですが、くれぐれも締めすぎてネジが効かなくなることがないようにねじ込みトルクを加減してください。

枠ができたら、あらかじめカットしてある中空ポリカーボネートを固定するためのアルミチャンネル(縦框用)をあてて長さが問題ないかを確認します。

私の作り方では、縦框に取り付けるアルミアングルを枠の長さにして、横フレーム(上框、中框、下框)に取り付けるアルミアングルは枠幅よりも短くするようにしています。ですから、この段階では縦框に取り付けるアングルの長さだけ確認します。

ステップ7 大きな内窓DIYするためのアイデア アルミチャンネルで面材を固定する

今回のDIY内窓に使用する中空ポリカーボネートは厚さ4mmです。そこで、中空ポリカーボネートを固定するための固定材として、溝幅が5.5mmのアルミチャンネルを使用することにしました。

ポリカーボネート(ハーモニーカーボ、中空ポリカーボネート)とは

サイズは溝の内幅が5.5mm、高さ10mm、板厚1mmとなっていますので、4ミリ厚の中空ポリカーボネートはゆとりをもって差し込むことができます。

問題は固定するためのネジです。ホームセンターでネジの頭がアルミチャンネルの溝に入るものがないかいろいろ試した結果、M3のなべ小ねじがぎりぎりで入るようでした。後で調べてみたらアルミチャンネルの溝幅5.5mmにたいして、M3なべ小ねじの頭の径も同じく5.5mmでした。

こういったケースでは、通常使用しないのですが、お客様に収める商品ではなく、私個人の製作品であるからM3のなべ小ねじを使用することにしました。ネジと溝幅にゆとりがないので当然なのですが、ネジを締め込むときにネジの頭は溝をわずかにこすりながら締まっていきす。

面材【中空ポリカーボネート】の固定レイアウト

下の図は、中空ポリカーボネートの固定方法を示すイメージ図です。ここではアルミチャンネルと取り付けるアルミ角パイプ(中框)で中空ポリカーボネートを上下から挟み込んだ様子を表していますが、実際にはさらに縦框にもアルミチャンネルを取付けて左右からも中空ポリカーボネートを挟み込む構造としています。

中空ポリカーボネートを四方から挟み込むことで固定する構造

アルミチャンネルにボルト穴を加工

あらかじめ図面で求めた寸法に、ホームセンターの加工コーナーでカットしています。4面から中空ポリカーボネートを固定するため、長短24本のアルミチャンネルが必要となります。

一本のアルミチャンネルにつき3本のネジで固定するようにしています。(短いものは2本止めとしました。)ですから、24本×3として、およそ70個のボルト穴(Φ3.3~3.5mm)をドリルドライバーで開けています。

アルミチャンネルに穴加工(中空ポリカーボネートの固定用)

アルミチャンネルにM3タップを加工して組立

ボルト穴をあけ終えたアルミチャンネルを取付けていきます。いきなりアルミ角パイプにアルミチャンネルをそれぞつけてしまと、フレームを組み立てるときに干渉する可能性があります。ですから、まずは接木をはめ込んだアルミ角パイプ(上框、中框、下框)を四角い穴をあけた縦框に仮組みします。

次に、アルミチャンネルを順に固定していきます。アルミ角パイプのセンターに溝の中心が来るように定規で確認しながら、M3ネジの下穴 Φ2.5mmをドリルドライバーであけていきます。M3のタップは非常に細く折れやすいので取り扱いに注意しましょう。

作業のコツ

取付け部品にあけたボルト穴は手加工であるため、ボルト穴の間隔にわずかなズレが生じています。(工作機械で加工した場合はほとんどズレません。)ですから、穴のピッチ寸法をもとに、まとめてタップをたてるとボルト穴とタップの位置がズレて取付けできなくなる場合があります。

このようなケースでは、まずネジを一本止められるようにタップまで加工し、アルミチャンネルを仮止めします。アルミチャンネルが動かないことを確認してから、次の下穴をあけてタップをたてネジ止めする。このように順に作業を進めます。

部材をつけたままでタップ加工を行った場合は、一度部材を取り外し金属の切り粉を取り除きます。取り付け面を清掃してから部材を本組みします。

仮組したフレームにアルミチャンネルを固定

アルミフレームを接木で繋ぎアルミチャンネルの溝がつながる

下の写真から、後ろにある障子と比較してみるとアルミ製のDIY内窓がかなり大きいことが分かるのではないでしょうか。それでも、アルミ材のおかげでかなり軽くなっています。この枠に組み合わせる面材の中空ポリカーボネートも軽量であることから、大きなアルミ製の内窓が仕上がり完成品となった状態でもなお軽いことが魅力です。

アルミフレームの完成

ステップ8 大きな内窓に使う面材 中空ポリカーボネートのカットと本組み

ナベ小ネジ M3 の代表的な規格寸法は

・ 頭部径 5.5mm

・ 頭部高さ 2mm

アルミチャンネルを固定し、中空ポリカーボネートをはめ込む

上図から分かるように、中空ポリカーボネートを固定するためのチャンネルは

高さ10mm

板厚1mm

なべ小ネジの頭部の高さは 2mm

つまり、アルミアングルに差し込める中空ポリカーボネートの寸法は7mmです。

(10mm【高さ】ー1mm【アルミ厚み】ー2mm【ネジ頭の高さ】=7mm)

中空ポリカーボネートを枠サイズにあわせてカット

下図の左側には内窓を横向きに寝かせた状態で描いています。 そのため、「高さ」と「幅」の表記が入れ替わったようになっています。

チャンネルのトップ内寸を計測して、溝の深さはネジ頭まで7mm

ここで紹介している中空ポリカーボネートのカット寸法の求め方は、あくまで考え方の参考としてください。

チャンネルの溝深さは9mmですが、ネジ頭まで7mmで計算

アルミチャンネルの溝幅は5.5mmに対して、中空ポリカーボネートの厚みは4mm。

つまり、隙間が1.5mmあるため、中空ポリカーボネートのカット寸法が短すぎるとすぐに、ガタツキが出てきます。かと言ってあまりにきつ過ぎてはフレームの変形につながります。

中空ポリカーボネートのカット精度にもよりますが、先ほどの例では「高さA+14mm」としていましたが、「高さA+13~14mm」 「幅B+13~14mm」くらいで1枚試してみることをおススメします。

中空ポリカーボネートのカット

中空ポリカーボネートのカットができるか不安と感じている方は、カット方法のコツをまとめていますので、こちらをご覧ください。中空ポリカーボネート板をカットする方法

DIY内窓の枠組み施工法の比較

モノづくりの世界では、一度形になって実績ができると、下手に手を加えないで前回と同じものをつくることでリスク回避をすることが往々にしてあります。他方で常により良くしたいという思いもあるものです。このような葛藤はサービスやソフトなどでも同じようなことはあるでしょう。

なぜなら、双方にメリット、デメリットがあるからだと思います。今回の木材を継ぎ手としたアルミフレームの枠組みは実績がなく手探り状態であるため、なおさら考えは揺れ動いてしまいます。フレームの剛性だけを考えた場合は、当初の計画のように木材の継ぎ手部分を接着剤で固定したほうが有利だと思います。

ただし、一つだけ気になる点があります。それは、万が一のときに面材の交換ができなくなる可能性が高いということです。ダイニングーキッチンのパーテーションのように木枠で作っていれば、接木でなんとでもなるため躊躇なくすべてを接着しています。

面材を交換可能できるようにビス止めと接着を併用

今回はのちのちのメンテナンス性を考慮して、剛性アップを期待できる接着部分を減らして作ってみました。そして結果として分かったことは、接着部が2か所であってもそれなりに剛性を確保できるということでした。

アルミ製の大きなDIY内窓の組立手順

ここまでの部品の準備や付属品をつける小組みが、一番時間が掛かかるし、手間もかかるためたいへん苦労する作業だと思います。

そして、ここから先の最後の組み立て作業はセンスが求められる部分かもしれません。やはりどうしても、最終的には「見た目」が重要になってくるからです。

左右のバランス、歪み、汚れ、などを確認し、必要に応じて手直しをすることもあります。

① 各部材に接木を接着する

今回使用した接着剤はセメダインXという透明のジェル状であり、取り扱いがしやすいものでした。通常の木工ボンドよりも乾きが速く、しかも透明であるため、もしも仮に多少はみ出したとしてもボンドが目立たないという安心感があります。

アルミ角パイプに接木を接着

② 中框(なかがまち)の片側を縦框(たてがまち)に接着接合する

この接着接合する部分は、内窓の剛性(丈夫さ)を上げるための重要な部分となります。

ですから、しっかりと接着剤を塗りたいところです。それから継ぎ木の「はめ合い」も緩過ぎないことも重要ですので、しっかりと調整しておきましょう。

接着剤はアルミフレームの側面の下半分からコーナー部分に厚めに塗布すると良いと思います。接着剤は透明ではありますが、はみ出さないことが望ましいでしょう。もしも万が一接着剤がはみだしたら、すぐに拭き取ります。

中框の片側を縦框に接着

以前、従来からある瞬間接着剤で屋外にある灯油タンクの蓋に施錠用のブラケットを固定してみたのですが、長持ちすることなくすぐに外れてしまいました。

そして、この年始にセメダインXで同じところを取り付けてみました。ひと冬越してもしっかりと固定出来ているとこをみると、硬化した接着剤は柔軟性があり衝撃に強いように感じます。

セメダインスーパーX

接着後はしばらく保持して、差し込んだフレームが浮き上がったりしないか様子をみましょう。

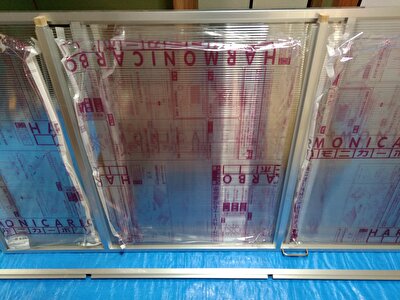

③ 中空ポリカーボネートを差し込む

前の工程で接着剤を塗ってから中框を2本差し込んでいますが、セメダインXは瞬間接着剤ほどは速く固まりませんが、木工ボンドよりは速く固まりますので、手際よく組立てましょう。

中空ポリカーボネートを差し込む

それから、下の写真のように中空ポリカーボネートの養生シート(保護フィルム)はアルミチャンネルに差し込む周辺部分だけを剥した状態で組立作業をおこなうことをおススメします。

中空ポリカーボネートの差し込み部だけ保護フィルムをはがす

中空ポリカーボネートを差し込んだ状態

④ もう片方の縦框をビス止め

前の工程で接着した部分がある程度しっかり固まるまで(20~30分ほど)待ち、安定してからもう片方の縦框をビス止めします。

もう一方の縦框をビス止め

⑤ 下框(しもがまち)と上框(うえかまち)をビス止め

縦框に下框と上框をビス止めするのですが、ここではあまり無理やりに締め込んでしまうと継ぎ木がつぶれてフレームの高さがズレてきますので、ある程度までインパクトで締めて、最後の2山くらいは「+ドライバーにて手締め」したほうが良いと思います。

下框、上框をビス止め

作業のポイント

このビスの取付けは慎重に行います。下框と上框の継ぎ木にはボルト穴をあけておきましょう。そして、ビスには平ワッシャを追加することをおススメします。

例えば、3.8ミリのコーススレッドを使用するのであれば、下図のように下框の継ぎ木に4ミリくらいのボルト穴を開けます。その後、下框を縦框に組み合わせてズレがないことを確認してから、ボルト穴にコースレッドを刺して軽くねじ込む(あるいはボルト穴越しに2.5ミリくらいの下穴用ドリル)ことで下穴位置のマーキングをします。

その後、下框を外してから縦框の継ぎ木(マーキング位置)に下穴をあけます。このような特殊なケースでは通常よりも細めの下穴が良いと思います。

下框と上框の接木にはボルト穴を加工、平ワッシャでビスの沈み防止

接着接合とビス止め接合のハイブリッド

接着接合とビス止め接合の配置

上部レールの取付け

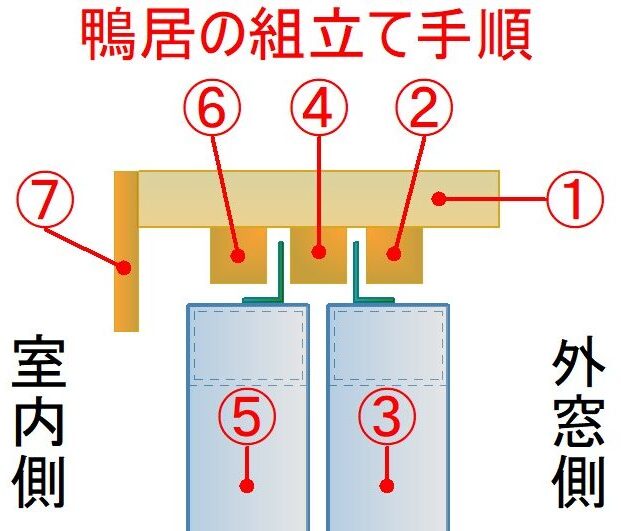

下図は鴨居とアルミ製のDIY内窓の上部を表しています。鴨居の構造はダイニングとキッチンの間仕切りパーテーションと同じになっています。

□14ミリの角材をビス止めして作った溝に、内窓のフレーム上面に取り付けたアルミアングルが鴨居の溝に沿って内窓の開け閉めの動きをガイドするようになっています。

内窓のフレーム上面にアルミアングルをビス止め

アルミアングルのサイズは 高さ 15mm 幅 10mm 厚み1mm です。

固定にはタッピング皿ネジを使用していますので、アルミアングルにはボルト穴と皿座ぐりの加工をおこなっています。

アルミアングルは薄いので浅めの皿座ぐりを加工

アルミアングルの板厚は1mmと薄いので、皿座ぐりはあまり完璧を目指さなくても良いのではないかと思っています。(下の写真からも、皿ネジの頭はアルミアングルよりも多少はみ出した状態であることがわかります。)

皿ネジのはみ出しが少ない

組み立てタイプの鴨居

ステップ9 アルミ製の大きなDIY内窓を窓枠に取付け

我が家のリビングでは、フローリングの床に面積の9割ほど畳を敷き詰めるスタイルをとっています。そのため、アルミ製DIY内窓の取付け、取り外しの時は必ず畳を2枚はがさなくてはいけません。

プローリング∔畳のため 敷居レールは畳より低い位置

敷居レールの取付け

敷居のレールはリビングに設置してある引き違い戸タイプのパーテーションを参考にして選んでいます。バリアーフリータイプであり、サイレントレールの一種であると思います。

戸車の種類について

戸車と言っても種類がたくさんありますが、その中でDIYに適したものを一部ご紹介します。ちなみに私が使用したのは車輪の高さを調整できる引き戸用の戸車です。メーカーは家研販売です。他にもヨコヅナ、久力などがあります。

そして、各社で取り扱うタイプが違うし、車輪の形状に対する呼び方も違いがあるようです。下図に代表的な戸車の車輪の形状をまとめてみました。

戸車の車輪の形状と敷居レールの溝形状を揃える

レールの選択

これまで戸車用のレールといえば、上図のR型戸車で使う甲丸レールが一般的でしたが、現在、屋内用として甲丸レールを使用するケースは少なくなっているのではないかと思います。

事実、私がホームセンターで戸車を探す際に、樹脂製のR型以外の戸車を多く目にしました。ですから、よほど重い引き戸ではない限り、樹脂製のほうが静かで扱いやすいと思います。

サイレントタイプのレールでも設置方法の違いにより、突起がなくバイアフリーに適した「埋め込み用」と、施工が簡単でつまづきにくい薄い溝型レールの「床直付け用」に分けられます。

床直付け用の溝型レールはメーカーにより、サイレントレールやウイングレールと呼ばれているようです。(私が見た感じでは、ほとんど同じだと思います。)この直付け用の溝型レールは施工が簡単ですのでDIYに適していると思います。

適合レールを選択する

DIYでサイレントレールを取付けする場合、必ず、戸車の車輪の形状に適したものである事を確認してからレールを選びましょう。

また、引違い戸を自作する場合は、引き戸のフレーム材の太さが(縦框、上框、下框、中框の材料の厚み)レールピッチより細くなくては引違い戸として成り立ちません。

引違い戸の隙間 = レールピッチ - フレームサイズ

レールピッチとフレームサイズの確認

下図では戸車の形状とレール溝の形状が違いますが、ここではあくまでレールピッチ(33mm)とフレームサイズ(30mm)との組み合わせを確認するために描いています。

ちなみにレールは下図ではシングルタイプを2つ隣り合わせで描いていますが(私が実際に施工した状態)、本来であればこのケースでは二本のレール溝が備わったダブルレールを使用します。

・レールピッチとは…レールの中心から隣のレールの中心までの距離(車輪がフレームの中央にあるとすると33mmです。)

・フレームサイズ…ここでは上框、下框、縦框、中框の厚みをさしています。(下図では戸車が入っている下框と縦框は同じ厚みですので、フレームサイズは30mm)

・引違い戸の隙間…例えば下図のように、2枚建ての引違い戸であれば、隣り合った引き戸までの距離

※引違い戸の隙間【3mm】= レールピッチ【33mm】ー フレームサイズ【30mm】

フレームの厚み選びは敷居レールの溝間隔を考慮

私がシングルレールを2本使った理由

アルミ角パイプのサイズ構成を思案している段階で行ったームセンターで事前調査のとき、どの戸車とレールを使用するかを検討していました。市販のアルミサッシを見ても、一番下のフレームは戸車が納まるためかなりサイズが大きいと思います。そして私の思考の流れは次のような感じです。

・2メートルくらいしか要らないのに4メートルで販売しているため大きなアルミ角パイプはかなり高価で、しかも余ってしまう。だから、サイズを小さくしたい。

・一番小さいサイズの戸車(たまたま「Y型レール」)を使おう。これなら□30×30アルミ角パイプにぎりぎりで納まりそう。

・ダブルレールが良いけど、「Y型レール」ではダブルの商品が店頭にない。困ったな。

・レールピッチが同じになるのなら、シングルレールを二つ並べて使おう。

簡易鴨居の取付け

この章のはじめに、リビングの畳についてお話しした通り、通常の引違い戸のように戸を持ち上げて溝レールから戸車をはずして引き戸を取り外すということができない状況にあります。

そこで、組立の際もひとつづつ順に取り付けています。その手順は下図の通りです。

① 鴨居のベースとなる板を取付ける

② 一番外窓側にある鴨居の溝を作るための角材□14×14mmをビス止めします。

③ 外窓側にくるアルミ製DIY内窓を取付けます。

④ 鴨居の中央にくる□14×14mm角材をビス止めします。

⑤ 室内側にくるアルミ製DIY内窓を取付けます。

⑥ 一番内側(室内側)にくる□14×14mm角材をビス止めします。

⑦ 鴨居の化粧板をビス止めし、すっきりとした外観に仕上げます。

組み立て式の鴨居

組み立て式鴨居の実物

アルミ製DIY内窓の取付け完了

これは、上記の写真よりも前に撮ったものになります。(アルミ製DIY内窓の取付け作業を完了した直後の様子)

中空ポリカーボネートとアルミのDIY内窓を取付け

内窓を窓枠に取り付ける際は面材である中空ポリカーボネートにキズを入れてしまう可能性があるため、引き戸の取り付け作業中はまだ保護シートを剥さないようにしましょう。

ステップ10 アルミ製の大きなDIY内窓のすきま対策

自作の内窓だとなかなかクレセントまでは取付けないのではないかと思います。しかし、内窓のによる断熱効果を高めるために、せめて隙間を最小限にするための努力をしたいものです。

・ 引違い戸では引き戸と引き戸が干渉せず開閉可能な範囲で、極力隙間が狭くなるように設計する(今回の内窓では3mm)

・ レールと下框との隙間を必要以上に広くしない。(高さ調整可能な戸車を採用することで組立後に下框の下の隙間を調整することが可能となります。)

・ 引き戸と引き戸の間の隙間を隙間テープで塞ぎ最小限にとどめます。

・ 内窓を閉めた時の引き戸と窓枠との隙間をモヘア隙間テープで最小限にとどめます。

アルミアングルとモヘア隙間テープを使ってスキマ対策

10×10mmのアルミアングルにモヘア隙間テープを貼ってからビズ止めしています。

アルミアングルにモヘアテープを貼ってスキマ対策

スキマ対策のモヘアテープを配置

アルミ製DIY内窓 室内側からの様子 (開閉する側)

縁側への出入りをしやすくするために取手をつけています。

スキマ対策のアングルは本来であれば引違い戸と干渉しないようにするため室内側に設置すべきところですが、サッシを開閉しやすいように取手をつけたかった事と、窓枠の設置スペースにゆとりが無かったため、屋外側に取付けしています。

ステンレス製の大きな取手を取付け

室内側からみて左側に縁側があるため、左がわの内窓を開閉します。右側からの出入りはまずすることはありませんので、基本的には開閉することはないと思います。もしも、右側を開けるとしたら、室内の換気をするために網戸を使うときぐらいとなります。

アルミ製DIY内窓 外側からの様子 (開閉する側)

今度は、屋外側から見た様子となります。縁側があるほうが右側になりますので、下の写真にも開閉用の取手を固定したボルトが見えています。

それから、隙間対策のためにモヘア隙間テープを貼ったアルミアングルを確認できると思います。モヘア隙間テープの色はグレーであるため分かりにくいかもしれませんが、内窓に密着しているため隙間を最小限に抑えることができていると思います。

モヘアテープを貼ったアングルを外窓側に取付け

引違い戸を閉めたときの、縦框の隙間をモヘア隙間テープでふさぐ

二枚建ての引違い戸は、窓の中央部分で窓枠が重なるようになります。その窓枠(縦框)が重複しているところではありますが、設計上でも3ミリの隙間があります。

この縦框が重なる部分は市販のサッシでも何らかの隙間対策をおこなっていると思います。私はアルミアングルに貼ったモヘア隙間テープを室内側からみて手前側に貼っています。つまり、室内側から見て手前側の内窓の裏側(外窓側)に貼っていますので、内窓を開閉しても室内側からはモヘア隙間テープを目にすることはありません。

モヘア隙間テープの毛足は6ミリありますので、設計上3ミリの隙間(鴨居の溝にゆとりを持たせているため上の方では実際には5ミリくらいの隙間になっています。)に挟みこまれるところでは程よく抵抗感が増えますが、密着しているという安心感を得られます。

モヘア隙間テープは柔軟性に富んでいるため、私のように内窓の開閉頻度が低い場合は今のところ問題ないようです。

左右の引違い戸が重なる部にモヘアテープを貼ってスキマ対策

室内側から見た「アルミ製DIY内窓」の様子

午前のやわらかな日差しが差し込んでいます。外窓の上側にはフィルムを貼っているため霞んだ感じになります。

朝日差しが差し込み明るい内窓

アルミフレームに穴をあけて接木で組み立てた部分

縦框に手作業で強引に穴をあけているので、中框を差し込んだ部分では若干その格闘の痕跡がありますが、それなりに仕上がっていると思っています。

外窓のガラスフィルムと内窓の中空ポリカーボネートでしっかり目隠し

手前の内窓には中空ポリカーボネート、奥側の外窓のガラスに目隠し用のフィルムを貼っているため、外の様子は見えません。(外窓の上部2/3くらいにフィルムを貼っています。)

内窓の中空ポリカーボネートである程度の目隠し効果

外窓の下部には庭が見れるようにフィルムを貼っていません。手前にある内窓には中空ポリカーボネートを使っていますので、目隠しフィルムほどではありませんが少し霞んだ感じになります。

斜めの角度から見ると光の反射具合で見え方が随分違います

上の写真と同じ場所を斜めからみた様子となります。光の反射もあり外の様子はあまり見えません。ウッドフェンスがうっすらとみえている程度です。

屋外側からみた「アルミ製DIY内窓」の様子

室内の明かりをつけていなければ、屋内の様子はほとんど見えていません。これは、室内から見た写真と同じで斜めにみているため見えずらく、室内が明るい夜に正面からみるとそれなりに室内の様子は霞んで見えるのだと思います。

外窓側から見た中空ポリカーボネートとアルミのDIY内窓

DIY縁側と中空ポリカーボネートとアルミのDIY内窓

手前にDIY縁側があります。陽が差し込んだ窓の下側では畳が見えています。

まとめ

冒頭にも書いた通り、私はDIYによる内窓の製作を積極的にはおススメしていません。もちろん、この記事をここまでご覧いただいた方は内窓に興味があり、「既製品の内窓を取付けようか」、それとも「自分で内窓を作って設置費用を安く抑えられないかな」と決めかねているのでないでしょうか?

そんなあなたに、私からアドバイスをするとしたならば・・・。あなたの正直な気持ちに従てみてはいかがでしょうか。

例えば、次の私からの質問に素直に答えてみて下さい。

Q1. 内窓に「断熱効果を高める機能性」とあわせて「オシャレな雰囲気」を求めますか?

Q2. 中空ポリカーボネートに興味があり、好意的に感じていますか?

いかがですか? もしも、内窓にオシャレな雰囲気を求めていて、中空ポリカーボネートに好意を感じないようであれば、DIYで内窓をつくるのではなく、既製品の内窓(ガラス)を自分で取付けするか、もしくは業者のかたに内窓を設置してもらうほうがよいでしょう。

なぜなら、ここで紹介しているような大きな内窓は、DIYで作るとしてもかなりの費用がかかりますし、中空ポリカーボネートはかなり個性的な素材だからです。それでも、「内窓を是非自分で作ってみたい。」 「内窓を作る作業と時間を楽しみたい。」というのであれば是非トライしてみてください。

| プロモーション |