断熱効果をアップする中空ポリカーボネート引違い戸パーティションの作り方

これまで、中空ポリカーボネートを使ったDIYを何度か行ってきました。そのほとんどは週末のわずかな時間を利用しての作業であり、あまり難易度が高くない加工のやりかたを意識してきました。それらの一つひとつは地味ではありますが、わたしの暮らしをほんのり豊かにするために役立っています。

しかし、近年石油製品の値上がりにより、暖房に欠かせない灯油も値上がりとなっている現状から、よりいっそう住宅の断熱効果アップが必要と痛感しています。そこで、今回は製作の難易度がぐっと上がりますが、自宅での生活のキースペースとなるダイニングの快適度アップと暖房費の削減のために、間仕切り用の建具作りに挑戦してみようと考えています。

中空ポリカーボネート引違い戸で寒気をシャットアウト ー断熱効果アップする引違い戸パーテーションの作り方ー

ダイニングのパーテーション ビフォーアフター

中古住宅を購入後すぐに作製したダイニングとキッチンを仕切る自立可動式のパーテーションはコストを抑えることに重きを置き、デザイン面を犠牲にしてきました。そして、機能面においてもカーテンを追加する改良を行ってみたものの思ったほどの断熱効果を得られずモヤモヤしていました。もうこうなると、ダイニングとキッチンを仕切る本格的なパーテーションを作るしかないと意を決してブラッシュアップしたのが今回の引違い戸タイプのパーテーション。

Before:自立型のパーテーションとポリカ+カーテン

この中古住宅を購入時はリビング、ダイニング、キッチンは一続きとなったワンルーム的な感じの間取りでしたので、広々と開放感がある感じでした。一見すると見た目には良いのでしょうが、光熱費のことを考えると不安しかありませんでした。ですから、中古住宅購入時のリフォームにて、工務店さんにリビングとダイニングを仕切るためのオシャレなパーテーションを設置してもらいました。

キッチンとダイニングの仕切りは下の写真のような簡単なDIYパーテーションで、これまで8回の冬を超えて来てました。カーテンとパーテーションのすき間から寒気の漏れがあるため、断熱効果は限定的であったと思います。

before:自立型パーテーションとカーテン

After:中空ポリカーボネート引違い戸のパーテーション

今回のパーテーションは引違い戸タイプにしてみました。面材は高い断熱効果を期待できる中空ポリカーボネートを使用、建具の材料は私のDIY史上初のエゾ松を使用しています。もちろん、これまで使用してきた杉やヒノキより高価なものでした。

エゾ松は反りもなく木肌もなめらかで、私が訪れたホームセンターの木材売り場で一番きれいな材料だと感じました。また、エゾ松の用途を調べると、建具や家具に使用されているようでしたので、今回の引違い戸パーテーション製作において適材だと判断しました。

なぜなら、このキッチン動線にあるパーテーションは開閉頻度が高いため、建具はスリムで軽いものにしたいという思いがあり、反りが少なく魅力的なエゾ松に心を奪われていたからです。しかしながら、そこそこ高価な材料であるためエゾ松に決めることを躊躇する別の自分もいました。ですから、木材の種類選びの決断にはかなりの時間を要しています。

after:中空ポリカーボネートの引違い戸パーテーション

階段部の斜材との一体感を上手く出すことができました。

パーテーションの面材は階段部の斜材と同じく中空ポリカーボネートを使用しているし、引違い戸タイプのパーテーションのニスの色は階段部の手すりのカラーに合わせてみました。

ダイニングとキッチン(階段)の間仕切り

キッチン側からみると

薄っすらと裏庭のフェンスが見えています。しかし、中空ポリカーボネート越しの景色はこんな霞がかかったような感じになるのが特徴です。

キッチン側から見た様子

CADを使って引違い戸パーテーションを検討

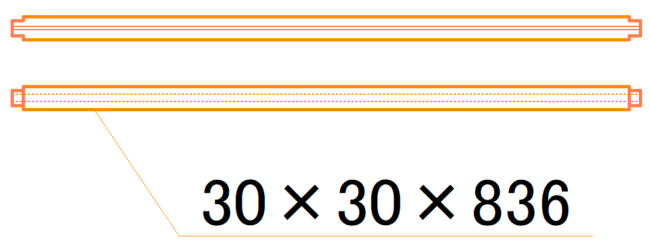

こちらは中古住宅購入時にもともとついていたプロが作った障子なのですが、それを私が雪見障子風にアレンジしたものです。[木枠(桟や組子)には手を加えていません。]今回製作した引違い戸パーテーションのモデルとなっています。この建具は1階の和室にあるものです。縦框のサイズは□30×30ミリとなっています。

障子の下半分を中空ポリカーボネートに変更

中空ポリカーボネート引違い戸の全体図

市販されている建材は、サイズ1820×910ミリのものが多く感じていますので、そのサイズを基準にして図面を引いています。

尺貫法で3×6と呼ばれるものは、909×1818ミリが基準となっています。

3尺 = 0.909091 m

6尺 = 1.818182 m

鴨居(かもい)[引違い戸の上の溝のところ]が低くなってしまうと、キッチンとダイニングを行き来する際、鴨居の下を通過するたびに頭を打つのではないかと気を遣わないといけなくなります。身長が180センチを超える方にとっては申し訳ないのですが、たとえ鴨居までの高さが1800ミリあったとしても、50歩100歩だといった感じで、あまり快適とは言えないですよね。

実は、高さ2mを超す建具を接ぎ木形式でつくることも検討しました。まったく不可能なことではないでしょうが、木材の反りを考えるとあまり実用的とは言えないかもしれませんね。もしも、高さにゆとりを持たせたいときは、アルミ角パイプを使うと反りの心配もなく軽量に仕上がると思います。ただし、アルミの熱伝導率は木材に比べると遥かに大きいため、断熱性能を高めるという観点では不利な材料だともいえます。

中空ポリカーボネート引違い戸パーテーションのレイアウト

上図のみどり色の部分(鴨居のうえの部分)は「はめ殺し」という作りになります。そして、鴨居の下の部分が、引違い戸のパーテーションとなります。

固定窓(はめ殺し)枠の工夫

上図のみどり色の部分を拡大したものになります。上の全体図に木材のサイズを記載していますので参考になるのではないかと思います。

固定窓部の上と左右のフレームは□24×24を使用しています。フレームの内側にくる部分には 中空ポリカーボネートを固定するための【幅 5ミリ 深さ 8ミリ】溝を加工しています。□24×24の角材はフレームには、溝の中にビス通すためのボルト穴をあけ、ビスが溝の底で止まるようにしています。

引違い戸の上部に設置した固定窓

固定窓に工夫して鴨居のたわみを抑える

上図のように、鴨居の上の部分は「固定窓」の窓枠の一部となっています。その窓枠のひとつを鴨居のたわみを抑える「梁」として兼用する形にしています。

当初は、「角材を削りだしてDIYにて鴨居を作る」ことも選択肢としてぼんやりと考えていました。しかし、大きなサイズの木材は高価なため材料価格に対する懸念と、加工の難易度(加工に適した機械を持っていれば問題ありませんが)の高さに問題を感じており、脳内会議で毎回却下される状態でした。

あるいは、たまたまネットで発見した既製品の鴨居を使うこともアリかもという思いもよぎっていました。後に自作の鴨居を紹介していますが、上図右側の鴨居断面からも分かるように14ミリの薄い板を鴨居のベース材として使用しています。このままで使用すると非常にたわみやすい構造であるため鴨居の中央が垂れ下がり、引違い戸の開け閉めが重くなってしまうでしょう。

そこで、次の章で紹介している先人の知恵(材料力学)を取り入れたみました。□幅24×高さ40ミリの角材の24ミリ幅のところに「固定窓枠」として中空ポリカーボネートをはめ込む溝を加工しています。この窓枠を兼用した木材を縦長方向に使用することで、軽量で効果的な梁として鴨居のたわみを抑えてくれるでしょう。

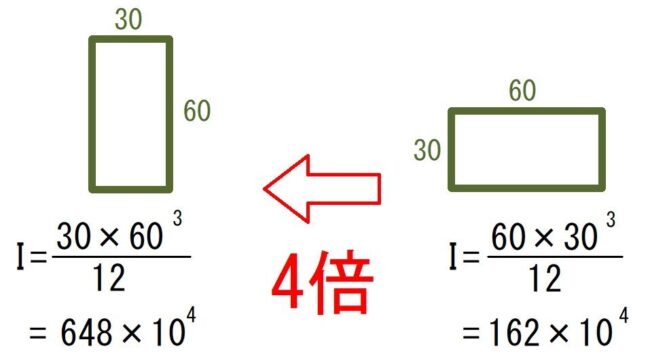

たわみについて材料力学のオタクな話し

たわみは、たわみ曲線の微分方程式 d²y/dx²=ーM/EI で表します。

EI…曲げ剛性のこと ⇒ つまり、はりの曲がりにくさを表しています。

つまり、分母の【 EI 】の値を大きくなるように選定すれば、たわみは小さくなるということです。

【 E は材料の選定により決まります。】

E…縦弾性係数⇒材料の変形しにくさを表しています。E(ヤング率)が大きいほど、変形しにくいといことです。

(例えば:アルミ二ウム 69GPa < 低炭素鋼 200Gpa 機械実用便覧より)

低炭素鋼はアルミ二ウムより変形しにくいといことです。

(ちなみに、杉は7.5Gpa 株式会社マルホン MOKUZAI.comより)

【 I は材料の断面形状により決まります。】

I…断面二次モーメント⇒Iが大きくなると、たわみは小さくなります。

公式

分かりやすい例

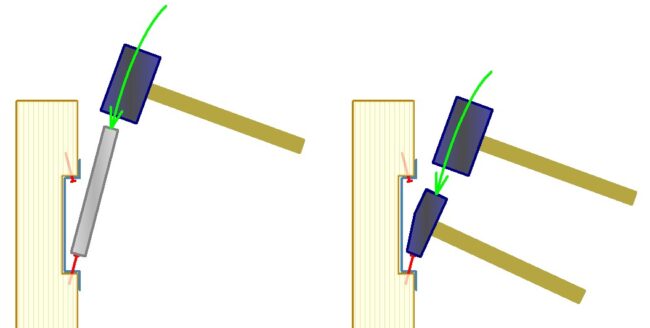

同じ□60×30ミリの角材でも、角材の使い方でこんなにも曲がりにくくなるのです。

材料力学に興味が沸いた方は「断面二次モーメント」や「断面係数」といったワードで検索してみると、いろんな形状に対する算出式が分かると思いますよ。

中空ポリカーボネート引違い戸の構成

最初の全体図を分解すると、下図のような構成部品に分かれます。全体像を描いているときにも、もちろんある程度は加工方法を考えながら進めています。

そして、部品図として落とし込むときは特に気を付けたいのは具体的な加工法が頭に浮かぶかということです。この段階で、しっかりと煮詰めていれば後の工程がとても楽になります。

引違い戸の上框、中框、下框の加工形状

鴨居周辺、敷居周辺の組立と縦框の加工形状

シンプル構造のアイデア鴨居(かもい)

通常、鴨居はかなり厚めの材料が使用されていますので、自重によるたわみはほとんどないと思います。

鴨居とは、障子やふすまをはめ込んでいる上部のところで、厚めの角材に溝が掘ってあります。

鴨居は、溝切カッターを使って自作してみても良いのかもしれません。或いは、きれいに加工された完成品がネットで販売されていますので、加工が難しい部品は既製品を上手く利用するのも良いかと思います。

鴨居の構造

上に自作の鴨居の断面図を拡大しています。□幅90ミリ×厚み14ミリの板をベース材として、□14ミリ×14ミリの角材をビス止めして溝を作る手法をとっています。そして、両サイドに化粧板をビス止めして仕上げる。ローコストと時短加工が魅力だと思います。

溝を形成するためのレール□14ミリ×14ミリのような細い角材を取付ける際は、木材の割れを防ぐために必ずボルト穴(下穴)をあけてからビス止めします。

最後に、鴨居の側面に化粧板を固定したビスは油性ニスの色に馴染むようにステンレスの「カラービス」を使用しています。

シンプル構造のアイデア下框(しもがまち)と戸車取付け

引用元: 建築用語 匠総合事務所HPより

上框や床框のように、他と違った太い部材を一般に框(かまち)といい、多くは水平の状態で使われます。木製の建具の場合、建具の両側に立つ太い部材を縦框と呼びます。

縦框をもつ建具を框戸といいます。水平になる部材は上から上框(うえかまち)、中框(なかがまち)、下框(しもがまち)といいます。ただし、上桟(かみざん)、中桟(なかざん)、下桟(しもざん)という場合もあります。

障子のように細い部材のもは、縦框とは言わず縦桟(たてざん)と呼びます。

建具を製作するにあたって、関門の一つ言えるのは戸車の取付けだと思います。これまで、実家の古い引違い戸の戸車交換をやったことはありますが、ゼロから戸車を取付けるとなると一気に難易度が上がります。

開き戸のノブ交換もそうなのですが、交換は意外とできるのでDIY初心者におすすめの作業だと思います。戸車もノブもゼロ状態から取付けを行う場合、当然のことながら取付け穴を加工しなくてはいけません。これらの加工は道具や加工テクニックが必要となり簡単とは言えません。

下のCAD図からも分かる通り、「戸車取付けの穴は深くて狭い」

角のみがあれば意外と簡単かもしれませんが、ほぞ穴の加工のように鑿で穴をあけるとなると、まあ簡単ではないと思います。

下框の形状 詳細

下框(しもかまち)の製作

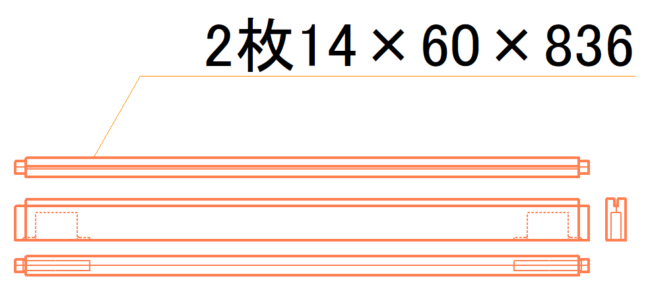

下框、上框ともに同じサイズの木材を使用しています。□幅836ミリ×高さ60ミリ×厚さ14ミリの板を8枚準備しています。(長さ2000ミリの板をカット)2枚の板を組合せ□幅836ミリ×高さ60ミリ×厚さ28ミリ)というサイズとして、下框、上框に使用。

下框の加工形状

下框 ほぞの加工

L型クランプでしっかり固定した状態でホゾ部の加工を行っています。この段階では2枚の板はまだ貼り合わせていません。

ほぞ 胴付き部分の切除

下框 中空ポリカーボネートをはめ込む溝を加工

ちなみに私は、溝の加工は2枚の合わせ板を接着する前に、それぞれ1枚ごとに溝の半分を加工しています。ちなみに溝は 幅5ミリ 深さ8ミリ ですので、1枚の板はそれぞれ寝かせた状態にセットして、深さ2.5~3.0ミリ、溝幅は8ミリに加工しています。

下框 溝加工の前と後

下の写真では、ほぞの加工を終えた下框が右側、その後さらに溝の加工まで終えた下框は左になります。

左:溝加工あり 右:溝加工なし

高難度の戸車取付け作業を簡単にするアイデア

私が考えたのは、戸車の取付けを行う下框を2分割にして構成する作り方です。

使用した材料は□幅836ミリ×高さ60ミリ×厚み14ミリの板。この2枚の板にあらかじめ戸車取付け穴の加工を行ってから木工ボンドで貼り合わせるやり方。

この時、CAD上で敷居に引違い戸を並べてその隙間を検討しています。敷居は市販されている洋式のレールの寸法からCADで断面図を起こしてみました。(店頭でも市販品のレールピッチ【レールの間隔のこと】確認しています。)

下の図面にある戸車が入っている下框(幅28ミリ)のところでは隙間は5ミリあります。しかし、縦框(幅30ミリ)の部分では隙間は3ミリとしています。

実はリビングとダイニングの仕切りに使っているスクリーンパーテーションの敷居を参考にしてDIY引違い戸パーテーションの構成を検討しています。

戸車取付け部 詳細

写真で見る 戸車取付けのためのアイデア加工法

① ケガキ 戸車を取付ける穴

下框用の2枚の板を合わせた状態で戸車を取付ける穴のケガキ線を書いています。

ここでは、まだ板を貼り合わせてはいません。

② 戸車のビス取付け部

下框用の2枚の板をそれぞれ1枚づつに分離してから、戸車取付け用の穴をトリマーで削り、ノミで仕上げています。

下框の戸車取付け穴 トリマーで加工

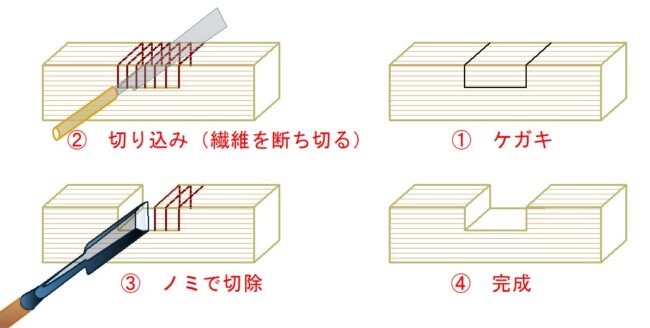

③ 木の繊維を断ち切る ~トリマー作業への応用~

下に紹介している「動画で学んだ木の部分的な切除方法」を知ってから、インスピレーションが湧き考案した加工方法です。基本的な考え方は同じですね。木の繊維を断ち切る手段が違うということです。

木工教室の動画で紹介されていた木を部分的に除去する方法です。

① 切除したい部分にケガキます。

② 除去したい部分に、ノコで切り込みを沢山入れ、木の繊維を細かく断ち切ります。

③ 切除したい部分にノミをあて、ノミを金づちで叩くと、ポロポロといった感じで簡単に除去できます。

④ ノミでキレイに仕上げて完成です。

トリマーを使って木の繊維を断ち切っています。

④ ノミで切除 戸車の取付け穴

ノミはうらすきを上向きして使用すると、繊維を切った木の破片をポロポロと簡単に除去できます。

残った部分をノミでポロポロと除去

⑤ ノミで仕上げ 戸車の取付け穴

仕上げの際は、ノミの甲を上にして手で軽く押して仕上げます。

穴加工の仕上げはノミを使う

⑥ 2枚の板をボンドで貼り合わせて下框の完成

木工ボンドで木を接着する場合は、必ずL型クランプ等を使って固定して乾燥させてください。

油断してそのまま放置すると、ズレを生じて固まってしまいます。

2枚の板を木工ボンドで貼り合わせて下框となる

⑦ 確認 戸車を取付け可能であるか

この後、油性ニスを塗布する作業があるため、ここでは戸車が加工した穴に収まるかの確認だけ行っています。もしも、穴がきつくて戸車が入らない場合はノミで調整しましょう。

戸車取付け穴に戸車が入るかを確認

シンプル構造のアイデア上框(うえかまち)

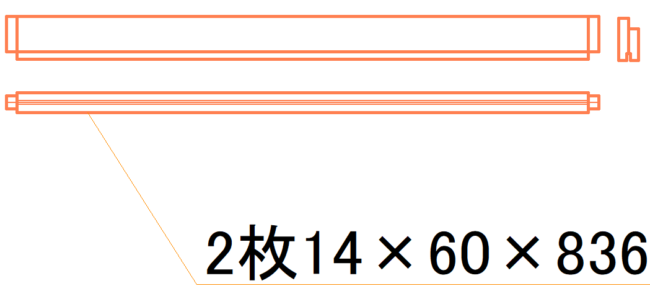

上框の構造は基本的に下框とおなじにしています。使用材料は□幅836ミリ×高さ60ミリ×厚み14ミリの板を2枚貼り合わせた作りとなっています。

上框の鴨居の溝に入る部分は、2枚の板の片方の上部をカットすることで凸部を形づくっています。

もちろんこれくらいの加工であれば、トリマーでもさほど難しくはないと思いますので□幅1000ミリ×高さ60ミリ×厚み30ミリくらいの角材から削り出してみても良いのではないかと思います。

上框の加工形状

上框 溝加工の前と後

下の写真は2枚の板を組合せてつくる上框になります。鴨居の溝に入るように上框の2枚組の板うち1枚は上端から15ミリのところでカットしてます。

左:溝加工あり 右:溝加工なし

上框 溝加工を終了

接着前のすべての加工が終了した上框です。このあとは、下框と同様に木工ボンドで貼り合わせを行っています。

2枚の板を合わせて 上框完了

四方胴付きほぞ接ぎの中框(なかがまち)

特別な構造ではありませんが、中空ポリカーボネートをはめ込むための溝が上面と下面にそれぞれ1本づつ、合計2本の溝が加工された部品になります。

中框の加工形状

中框 中空ポリカーボネートをはめ込む溝をトリマーで加工

トリマーによる溝加工では、削り始めと削り終わりは神経を使う部分です。トリマーが暴れやすくなり、溝加工の仕上がりに影響を与えてしまいます。

そこで、おすすめなのが削り始めと削りの終了間際では、下の写真のように加工している木材とおなじサイズの端材をガイドとして添える加工法です。

このちょっとした手間で端部での溝加工が安定します。

詳しくは「トリマーによる溝加工のコツ」をご覧ください。

加工材と同じサイズの端材をガイドとして利用 トリマー加工

中框 ほぞの仕上げ

ほぞの胴付き部の仕上がりは、ほぞ接ぎした完成時の仕上がり具合を左右します。ですから、治具を使って胴付き部を正確に直角にカットし、切り残しはノミで丁寧に仕上げましょう。

詳しくは「平ほぞ加工の学びと経験録」をご覧ください。

ホゾ胴付き部の仕上げ

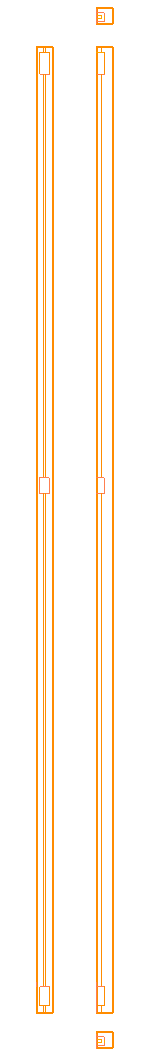

縦框(たてがまち)

縦框の中央にあるほぞ穴は四方胴付きほぞを接ぐための止めほぞになります。上端と下端にはそれぞれ上框、下框を接ぎますが、初期の図面(上側)では上下から上框と下框を差し込めるように変則的な三方胴付きほぞを予定していました。

縦框の加工形状

下の図は実際に加工した形状です。上框、中框、下框のいずれも四方胴付きほぞ接ぎに変更していたようです。今となっては私の記憶も曖昧なのですが、推測すると組立て手順の計画を変更したのだと思います。(私にできるベストを思考しながらの作業の連続です。)

もう一つの理由として考えられるのは、加工を始める前の段階ではホゾ穴の加工に自信が無かったために溝の形状にしていたのだと思います。そして、組立順序の問題とホゾ穴加工に対する自信を持てたために変更したのだと思います。(建具の剛性アップを期待して)

縦框の加工形状 詳細

引違い戸の組立て順変更にあわせて形状を変更

ほぞ接ぎと併用した接着剤

ほぞの調整を終えて、仮組して形を保って持ち運べる程度にはなっていますが、びしっとした強度があるわけではありません。

ですから、木工ボンドで固めたいところなのですが、木工ボンド塗布後に建具を固定できるような大型の作業台や大型のL型クランプをもっていません。

そこで、速乾性のある接着材がよいと考え物色したところ、「セメダイン SUPER X G」 にたどり着きました。

「セメダイン SUPER X G」の特徴

・接着スピードが速く、透明度が高いため、趣味や手芸、補修に広く使用できます。

・接着できるもの 金属、硬質プラスチック、軟質塩化ビニル、コンクリート、陶磁器、石材、合成ゴム、皮革、布、木材 等

・接着できないもの ポリエチレン、ポリプロピレン、フッ素樹脂、ポリアセタール 等

・ショックに強い。弾性接着層がショックを吸収し、剥がれにくい。

・熱、水に強く、屋外にも使える。(-40℃~120℃に対応)

CMEDINE ホームページより

セメダインスーパーX

縦框(たてがまち)の製作

加工法の変更により剛性に関する素性は確実にアップしていると思います。加えて接着材の強力な接着力と建具内に収まる中空ポリカーボネートの剛性も建具トータルの剛性アップに貢献していると思います。

縦框 トリマーによる溝加工

長い材料の溝加工になります。1回のセッティングではすべての溝を加工しきれなため、1回の加工で縦框の半分を加工し、再セッティングしてから残り半分を加工しています。

縦框 トリマーによる溝加工

縦框 溝加工の完了

溝加工を終えた縦框は下写真の右側になります。左側の短い角材は中框になります。トリマーによる溝加工では、端材を使って何度か試し削りを行って溝が材料の中心にきているか確認しています。

溝の削り始めから削り終わりまで、溝が歪むことなくキレイに仕上がっているのではないかと仕上がりに満足しています。

縦框と中框 トリマーによる溝加工を完了

縦框 止まりホゾの加工(中框を接ぐ部分)

ほぞ穴の加工の際、下穴をトリマーであけています。一回目の加工では溝の深さと変わらないくらいですので深さは約8ミリといったところです。この後トリマーのセッティングを深さ16ミリにセットして2回目の下穴加工をおこなってから、最後はノミで仕上げます。

下の写真はトリマーによる下穴加工で割れが生じています。おそらく、トリマーによる加工前に行ったノミによる「繊維の断ち切り」が不足していたのでしょう。(木材の割れは木工ボンドで補修しています。)

トリマーによるホゾ穴加工

縦框 止めほぞ (上框を接ぐ部分)

こちらも、上の写真と同様にトリマーによる下穴加工を行って、ノミによる仕上げを行っています。

ホゾ穴をノミで仕上げ

油性ニス塗り作業

油性ニスは以前にも使用したことがありましたので、さほど難しく考えていなくて、「何度か重ね塗りをしたらいいんでしょ」という軽いノリで作業をスタートさせたのですが、最も泥沼にハマってしまった作業でした。

(容器に書いてある塗装方法を読んでいなかったため、失敗の泥沼にハマり悪戦苦闘のなが~い数日間となった始末。)

ポリカーボネート引違い戸の製作で使用したニスは

油性 木工用着色ニス(ウレタン) ゴールデンオーク

油性 木工用着色ニス(ウレタン) クリア

木工用 油性ニス

私と同じ失敗を犯さないために 【塗装方法の紹介】

ホームセンターで購入したニスになりますが、製造元はアサヒペンです。ラベルに表示してある塗装方法をご紹介します。

ニスの容器に表示してある【塗装方法】

① はがれかかった古い塗膜は十分に取り除きます。塗る面の汚れやワックスを取り、油分はペイントうすめ液でよくふいて落とします。

② ニスがついて困るところは、あらかじめマスキングテープなどでおおいます。

③ 目の粗い木部はサンドペーパー(#240くらい)を木目にそって軽くかけ、とのこや木部用プライマーで目どめをします。

④ 容器ごとよく振って中身をかき混ぜて均一にします。ニスの粘度が高くて塗りにくいときはペイントうすめ液で少し(10%以内)うすめます。

⑤ 2回塗りを標準とします。重ね塗りは夏期は1日(冬期は2日)以上おいてからにします。乾燥が不十分な場合、塗膜がシワ状に浮き上がることがあります。重ね塗りをする前に、1回目の塗膜にサンドペーパー(#400~#600)をかけると、よりきれいに仕上がります。

⑥ マスキングテープはニスが手につかなくなったらはがします。

ニス塗り作業 準備したもの

今回は冬場の作業ということもあり、通常はランドリールームとして使っている古いフローリングの一室をニス塗り作業場として割り切ってつかってみました。

油性のニスということもあり、

・ラッカーうすめ液

使用後の刷毛が硬化するのを防ぐため、ペットボトルで作ったカップに少量入れて刷毛を保管。ラップなどでカバーしてラッカーうすめ液の揮発を防ぐと効果的です。

・ペイントうすめ液

ニスの粘度が高いとき、ニスに加えて粘度を調整します。

・刷毛

二種類のサイズの刷毛を準備

・コテバケ

広い面を塗装するのに便利でした。広めの板などを刷毛塗りするとムラになりやすいのですが、コテバケはムラなく塗料をのばすのに適していると思います。しかし、デメリットもあり、刷毛のようにシンナーに浸けて保管するのが困難だと思います。

・作業用手袋

ニスを塗布するときは使い捨てのニトリル手袋、ペーパーかけ作業では丈夫な手袋があると便利です。

・ペットボトルをカットして作ったカップ

シンナーを入れてハケを保管したり、原液とうすめ液を合わせるときにも便利。

・古いタオル

ハケ洗浄後の拭き取りなど

・ティッシュペーパー

タレてしまったニスの拭き取りなど

・ゴミ袋

使用済みタオルや使用済みティッシュ入れとして

ニス塗り作業の準備品

ムラなく塗りやすい コテバケ

油性ニスの塗装準備

下の写真は、ホゾで仮接ぎをした引違い戸を天井から吊るして組んだままで塗装しようと準備している様子。私としては、作業スペースを確保しながら両サイドからニスを塗れるので、非常に効果的だと満足していたのです。しかし、この行為が泥沼の元凶となっていました。見事な失敗です。

失敗例:各パーツごとにニス塗りすることをおすすめ

あまりの悲惨な結果に恥ずかしくて写真を撮る気力をなくしてしまったほどです。目を覆いたくなるこどのタレとムラで惨憺たる結果となってしまいました。

ニス塗装の失敗から私が学んだこと

油性ニスは塗料に比べて遥かにタレやすいということ。

自分の感覚では、刷毛についたニスをよくしごいて余分なニスを取り除いてから薄く塗ったつもりでいました。しかし、塗った直後であれば一見大丈夫なように見えたところにタレが生じてしまいました。

ニスが乾くまでかなり時間が必要

今あらためてメーカーの【塗装方法】を読んでみて、なるほど冬期であれば2日もあけて重ね塗りをしなくてはいけないということ。一層目を塗って1時間後に重ね塗りをするというなんと愚かな行為を行っていました。

1層目の塗料が乾燥したら、塗膜にペーパーをかけてから2層目を塗る

これは、私が失敗後にあわてて探したYouTubeの動画にも紹介されていることでした。YouTube 【ニス塗装の基本】 水や傷に強いウレタンニスの扱い方・塗装法

ニスの塗装が必要な場合は、十分な作業日数が必要になる

慌ててニスを塗っても良いことはありません。今回私がニスを塗ったような角材であれば、1面につき少なくとも1日の乾燥時間が必要です。つまり、1層目を4面塗るのに4日、2層目を塗るのにさらに4日は必要になります。

仮組みした引違い戸は全てばらし、最初からやり直し

下の写真から分かるように、フローリングに大量の研磨カスがあります。これはタレやムラまみれの分厚いニスを「ゼロの状態に戻す」ために懸命に手作業によるペーパー研磨をおこなったときの残骸です。

このリセット作業は2日以上かかっており、気力も体力も尽きてしまいました。結局のところ表面は非常に滑らかな上質な仕上がりになったものの、最初のようにきれいな白い木肌までは戻すことは諦めてしまいました。

研磨用の電動サンダーを揃えれば色ムラがない状態まで戻すことも可能だったのかもしれません。残ってしまった色ムラはビンテージ風の味として受け入れることにしています。(下の写真はビンテージ風の縦框)

ニスの塗装ムラを研磨してリセット

建具の組み立て

やっと最後の工程になります。この最後の工程はさほど時間はかかりません。ただし、慎重に作業をおこなわないとキズや汚れの原因となってしまいます。

部品の組み合わせを再現するために ナンバーリングをおすめ

それから、組立物では必ずマーキングをしておくことをおすすめします。特にほぞ接ぎの場合、ほぞの嵌り具合を確認調整していますので、組み合わせる相手を間違わないことが肝心です。

ちょっと例えが違うかもしれませんが、皆さん誰でもがご存知の畳の場合、畳の裏には部屋のどの部分に配置するのか畳の裏に明記しているはずです。そうしないとうまく部屋にフィットしないと思います。

部品の合いマークとして、番号をつける(ナンバーリング)

ほぞの仮組みが終わり、ニスや塗料を塗る作業に入る前にナンバーリングをおこなっておきましょう。塗装後にホゾを組み合わせる相手を間違わないように、ほぞの仮組をばらしながらホゾを組み込んでしまったら見えないところに明記しておくと作業がスムーズになります。

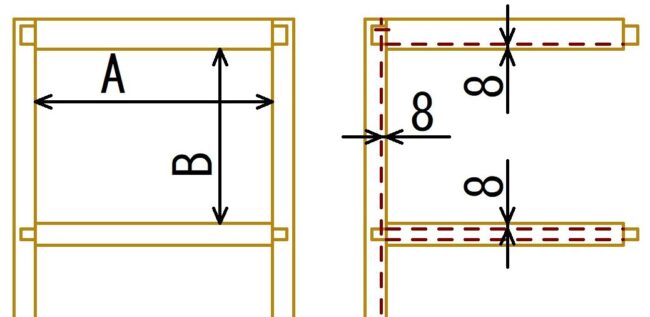

引違い戸フレームの採寸 ~フレームの内寸と溝の深さ~

中空ポリカーボネートをカットするにあたり、まずはサイズを決める必要があります。中空ポリカーボネートをはめ込む溝までの寸法が分かれば一番よいのですが、溝の底から溝の底までを測ることは困難なようです。

そこで、まずはフレームの内寸A、内寸Bを測ります。あとは簡単な計算で中空ポリカーボネートのカット寸法を決めるのがよいでしょう。私の場合、溝の加工深さは8ミリとしていますので、【溝の底から溝の底まで】の横寸はA+16ミリ そして、縦寸はB+16ミリです。

引違い戸フレームの内寸と溝の深さ

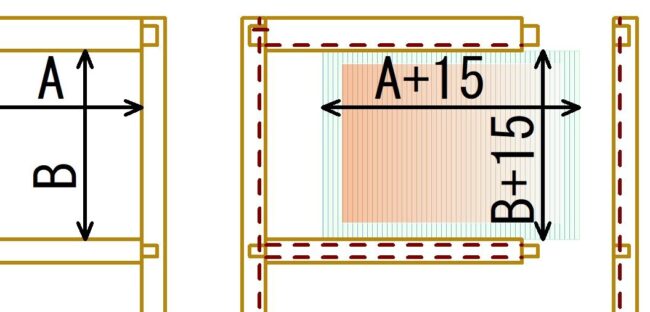

後は、実際のカット寸法の微調整となります。これまでの仕事での経験上、CAD上では「プラスマイナス 0 」での組み立てができても、実物では不可能です。そのため、まず片側1ミリずつゆとりを持たせて中空ポリカーボネートの横寸をA+14ミリ、縦寸をB+14ミリでカットしてみました。

A+14ミリ、B+14ミリの大きさであれば無理なく組立ができましたのでまったく問題なかったのですが、窓を開けて部屋に風が通るときに中空ポリカーボネートが多少ガタつく可能性がありました。フレームにも無理がありませんので、本来であればこれくらいが適正なサイズであろうと思われます。ですが、たまたま材料にゆとりがありましたのでA+15ミリ、B+15ミリで中空ポリカーボネートをカットし直して再度仮組みしてみました。

下図のようにフレーム内寸∔15ミリでは中空ポリカーボネートを溝に差し込む段階では多少きついのですが、入ってしまえば、ほんのわずかにホゾの胴付きが浮く程度で「ガタツキはほぼ無い」状態になりました。そこで他の3枚もフレーム内寸A,Bを計測し∔15ミリ【溝の底から溝の底までの寸法16ミリ-1ミリ】でカットしています。

最後はあなたのサジ加減だと思います。ホゾ接ぎの完成度を高めたいかたは【溝の底から溝の底-2ミリ】を目安に。

私のようにホゾの胴付きに多少のすき間が生じても中空ポリカーボネートのガタツキが無い状態を望むのであれば【溝の底から溝の底-1ミリ】を狙ってはいかがでしょうか。

ここでの話は、それぞれのパーツが正確に加工されていことを前提にお話ししています。木枠に反りやたわみがあったり、中空ポリカーボネートのカットした時の切り口が歪んでキレイでない場合は結果に大きく影響してしまいます。

中空ポリカーボネートのガタつき無しを重視するなら、内寸∔15ミリ

中空ポリカーボネートをカット

キレイに正確に中空ポリカーボネートをカットするにはコツがあります。そして、作業環境も大切になってきます。中空ポリカーボネートのカットのコツについて、詳しくは「中空ポリカーボネート板をカットする方法」をご覧ください。

中空ポリカーボネートをカット

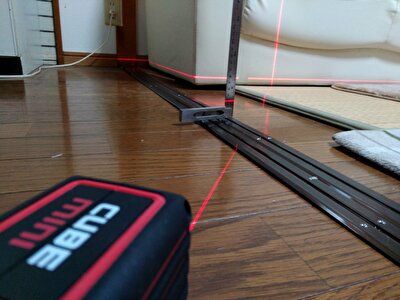

ここでは、作業環境について加筆したいと思います。上の写真はリビングで今回の中空ポリカーボネートをカットしたときの作業風景です。準備したものは、よく切れるカッターナイフ(薄い黒刃の18ミリ)と刃のガイド用のアルミ角パイプと段ボール紙と裏当て用の板(野地板)です。

もともとは裏当てとして、段ボール紙だけでスタートしたのですが、勢い余って段ボール紙の下のカーペットに切れ込みを入れてしまったのです。それから裏当て用の板を追加してカット作業をおこなっています。十分に広い作業環境と広い作業台を準備できるのがベストなのでしょうが、なかなかそうはいきませんよね。

中空ポリカーボネートをはめ込み、ホゾを組み込み

セメダイン スーパーX ゴールド を使ってほぞ接ぎをガッチリと固定していきます。スーパーX ゴールドは接着スピードが速いといっても、従来からある液状の瞬間接着剤みたいに秒で固まることはありません。

セメダイン スーパーX ゴールドは見た目には透明のジェルです。ですから、ホゾから多少接着材がはみ出しても目立つことはありませんし、接着材そのものが弾力性に富んでいるところが好ましく思います。

従来の瞬間接着剤は木材に使用できないし、固まるのは確かに早いけども脆くて衝撃に弱い印象があります。

フレームと中空ポリカーボネートの組立手順と接着

セメダインスーパーXをホゾ穴に塗布

接着作業は一発勝負となりますので、しっかりと準備してから作業を始めましょう。ホゾの組み合わせナンバーリングをしっかり確認して、間違えないようにしましょう。接着スピードが速いことを謳ってはいますが、ガチガチになることはありません。準備がしっかりできていれば十分時間の余裕はある作業です。

もしも心配な人は、セメダイン スーパーX ゴールドがどれくらいで硬化するのかテストしてから本番に臨むのが良いでしょう。

引違い戸フレームの接着作業を完了

私は、接着作業が終わってしばらくは押さえていたのですが、5分くらい経過してから上の写真のように放置していました。

本来であれば接着後に大型のL型クランプで固定するのがベストだと思います。セメダイン スーパーX ゴールドがいくら木工ボンドよりも乾きが速いとしても、せめて紐で縛るなどの処置を行ったほうが良かったのではないかと作業を振り返っています。

縦框 鴨居の溝に入る部分をカット

この切除作業はノコギリを使用しますので、ホゾの接着部分が十分に乾いてから行う方がよいでしょう。ちなみに私はホゾ部の接着作業をおこなった翌日に下写真のような切除作業をおこなっています。

縦框の角部をノコで除去

この部分の切除をほぞ接ぎの段階で行ってしまうと、ホゾ穴部の割れを誘発してしまうことは容易に想像できます。ですから、あえてこの切除作業は後回し(接着した翌日)にしていたのです。

接着した翌日にカット

引違い戸用の取手を取付ける

取手取付けのための穴を加工

ステンレス製のシンプルなものを選んでいます。ホゾ穴をあける作業でだいぶノミの扱いに慣れてきたので、この程度の浅い穴加工は比較的簡単に感じるようになっています。一点だけ注意が必要なのが、私のようにニスの塗装作業を終えてから穴あけ作業をおこなう場合は、縦框にキズが入らないようにタオル等での養生が必要になります。あるいは、塗装前に穴あけ作業を終えておくのが一番良いのかも知れませんね。

「取手」取付けの穴を加工

取手の取付け

穴加工を終えたら、付属の細いステンレス釘を上下2か所に打ち込んで取付け完了です。入り込んだ部分に釘を打つときのコツとして、下図左のように細い金属棒を釘の頭に当てて、金属棒の頭をハンマーで叩くと上手くいきます。あるいは、下図右のように先端が細くなった小ぶりのハンマーを釘の頭に当てて、小ぶりのハンマーを別のハンマーで叩くやり方があります。

狭小部でのハンマー作業のコツ

取手の取付け位置について

いちばん意識したのは取手のとりつけ高さです。和室のふすまの取手の高さを参考にしています。何気なしに取手をとり付けると、おそらく建具の真ん中に取手をとりつけてしまうのではないかと思います。そして、真ん中が決して悪いわけではありません。

ただ、どなたも経験があることがヒントであり、すでに体験済みのはずです。たとば、冷蔵庫みたいな背の高いものを押して動かす必要があったとしましょう。もし、あなたが冷蔵庫の上の方を押すと倒れそうになるかも知れませんし、上手く押し動かすことは難しくありませんか。

冷蔵庫の真ん中あたりを押すのはどうですか。まあまあ悪くはないですよね。実は冷蔵庫の一番下を押すと、スムーズに押し動かすことができるはずなのです。(オタクメモ:転倒モーメントが発生しないから)

しかし、引違い戸の一番下を押すようでは動作が大変で実用的はないですよね。引違い戸はそこまで重くない物なのですから、そんなに下の方を押す必要はありません。

つまり、自然な姿勢で引違い戸に手を触れることができる範囲の中で、一番低い位置に取手があると最良と言えそうです。

根拠:転倒モーメントを最小化し、転がり(滑り)出すために必要な力を最小化

取手の仕上がりは、こんな感じです。

敷居と窓枠

これまで自立式のごみ箱収納型サイドボードとパーテーションを組み合わせたものをキッチンとダイニングの仕切りとして使ってきました。

古いパーテーションの撤去

そのため、これまで壁には特に何も固定することなく暮らしていましたので、古いパーテーションの撤去作業はスムーズに終えました。それから、天井のカーテンレール2つも撤去しました。

撤去した古いパーテーション

新しいパーテーション 引違い戸の窓枠を取付け

窓枠といっても大げさなものではなく、□幅90ミリ×長さ1820ミリ×厚み14ミリの板を壁にビス止めするだけの、いたって簡単なものです。ただし、下の写真からも分かるようにソファーとせめぎ合うような位置関係となります。石油給湯器の操作パネルは配線に支障がない範囲でわずかに移動し、できれば下のコンセントも移動したかったのですが、施工状況から移動が困難でした。

結局コンセントの部分は窓枠を切り抜きかわすようにしています。引違い戸を開け閉めしてもコンセントに差し込んだ電源コードには当たらないギリギリの施工となっています。この一枚の窓枠取付けが、新しいパーテーション取付け作業の最難関パートだったと思います。窓枠の垂直具合はレーザーで確認しています。

引違い戸の窓枠取付け

窓枠と鴨居の確認

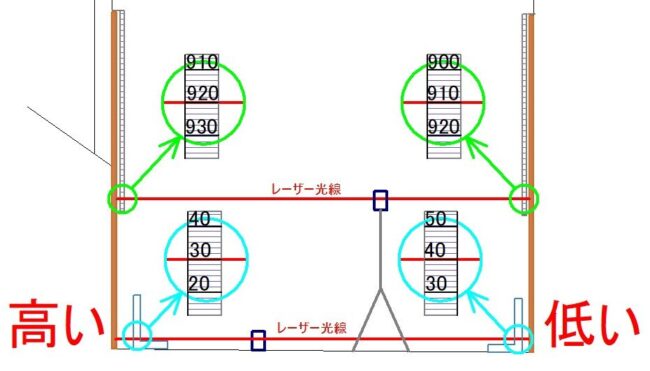

引違い戸パーテーションの取付け位置に、両サイドの窓枠(同じ寸法)を取付け鴨居を窓枠の上に仮設置して鴨居の水平を確認。このとき、仮設置した鴨居が傾いていることを水平器で確認できましたので、レーザーで詳しく調べてみました。

窓枠取付けの作業風景

レーザーを使ったレベル(水平)出し

床は水平とばかり思っていたので、こんなにも床が傾いていることに驚きを隠せませんでした。まず、おこなったのは下の図のように、両脇に設置している窓枠の上端にスケールをひっかけてレーザー光線があたる目盛を読み取る方法。

レーザー光線を水平基準線として計測します

| 左右の窓枠の上端からコンベックスをぶら下げて計測 | ||

| 計測対象 | 高さ(計測値) 左側 | 高さ(計測値) 右側 |

| レーザー光線から

窓枠の上端までの距離 (基準線から上側へ計測) |

920ミリ

(+920) |

910ミリ

(+910) |

| 左 920 > 右 910 左側の方が10ミリ高い | ||

レーザー光を基準にして「左右の窓枠高さ」、「左右の床高さ」を計測

| 左右の床にスコヤを置いて床の高さを計測 | ||

| 計測対象 | 高さ(計測値) 左側 | 高さ(計測値) 右側 |

| レーザー光線から

床までの距離 (基準線から下側へ計測) |

30ミリ

(-30) |

40ミリ

(-40) |

| 左 -30 > 右 -40 左側の方が10ミリ高い | ||

敷居 (戸車レール)の取付け

敷居の取付けでもレーザーが活躍しています。建具の取付けでは最も神経を使った方が良い重要な部分です。

重要です

もしも、敷居の据え付けが傾いていたとしましょう。その場合どうなるかと言いますと、引違い戸を閉めた時に窓枠に対して戸の縦框が傾いた状態となり隙間ができてしまいます。

下の写真は敷居の据え付け状況を計測しているところです。驚いたことに幅わずか1700ミリほどの広さで高低差が10ミリもありました。

戸車レール(床)の高さをレーザーで計測

敷居の水平出し クサビ状の敷板を自作

幅 約1700ミリ 高低差 約10ミリ ということは、つまり、敷居を水平に据えるためには【底辺1700ミリ 高さ10ミリのクザビ形状の直角三角形】の形をしたスペーサー(調整材)が必要だということです。ダメ元でホームセンターを探索してみましたが、やはりそれらしきものはありません。ということで、ないのなら自分で作るしかありませんね。DIY!

さすがに極薄部分は作れないので、1700ミリの約半分である長さ800ミリのクサビ状のスペーサーを作っています。(下写真)ノコで切れ込みをいれるとき、少しずつ切れ込み深さを変化させています。最後はカンナで滑らかに仕上げています。

クサビ状の敷板を自作

残念ながら、製作途中にスペーサーが折れてしまい、結果的には長さ600ミリのスペーサーが完成しました。

600mmのクサビ状の敷板完成

窓枠と引違い戸の気密性アップ

もともと、この引違い戸を作ったのは長年悩まされていたキッチンからダイニングに入り込む冷たい寒気から解放されたいと思ったことがキッカケとなっています。

モヘア隙間テープの活用

ですから、引違い戸の気密性能アップは必須と考えており、引戸の側面をモヘア隙間テープの当たり面に密着させる構造としています。下の写真やイラストから分かるように、□14ミリの細い角材の側面にモヘア隙間テープを貼り、窓枠にビス止めしています。結果として、引違い戸を閉じた時に窓枠との気密性をアップさせることに大きく貢献しています。

気密性をアップさせるモヘアテープ

モヘアテープとシール材の取付け位置

薄形先端ゴムシールの活用

戸車を使った引き戸では、車輪で引き戸を浮かせる構造となるため、どうしても引き戸の下回りは冷気の侵入箇所をなってしまいます。

かと言って、引き戸の下回りのすき間をきっちり埋めてしまうと引き戸がスムーズに動かなくなってしまうのが悩ましいところです。

そこで、上のイラストにあるように、もしもシール材が床に接触しても摩擦を最小限に抑えるられように、先端がリップ状に薄くなっているゴムシールを使っています。

当初は、なんとなく引き戸の下回りにもモヘアタイプの隙間テープを使いたいと考えていたのですが、一方で、引き戸の下の隙間を極力狭くしたいとの思いもあり、結果として「引き戸の下面と敷居との隙間を狭くする」ことを選択しています。

反省点

いざ、引き戸の下面に付けるモヘア隙間テープを購入しようとしたとき、毛足が短いタイプのものがないことが分かり、引き戸下面への隙間テープ施工を断念しています。

引き戸の基本形状を検討する段階で、引き戸の気密性アップ対策をどのようにするのか具体的に考慮したほうが良いようです。

鴨居

鴨居の部分と、鴨居の上の固定窓は一体構造となっています。もともと、この天井部にはカーテンレールを2列設置していました。一つには、中空ポリカーボネートを吊るし、もう一方のカーテンレールには丈が短めのカーテンをつけて、床に設置した簡易DIYパーテーションの相棒として活躍していました。

鴨居とはめ殺しの固定窓

固定窓として再利用した中空ポリカーボネート

下の写真は、鴨居の上の固定窓となります。ここで使用している中空ポリカーボネートは、かつてカーテンレールに吊るしていたものを再利用しています。

木枠をつけると仕上がりがスッキリしますね。「約8年間使ってきた中空ポリカーボネートを再利用したとは思えない仕上がり」かと自画自賛。

固定窓に古いパーテーションの中空ポリカーボネートを再利用

鴨居のモデルと実物

一般に、鴨居は一つの角材から溝を削り出し造形されます。一方わたしが作った鴨居は組立式となっており、構造につては先に述べていますが、あらためてイラストでみるとその構造が分かりやすいのではないでしょか。

鴨居のカットモデルイラスト

色を変えているので、3種類の部材が組立られていることがわかりますね。(ベース板、角材レール、側面の化粧板)

組立て構造の鴨居 断面イラスト

鴨居の実写

下から覗き込むと、角材のレールが見えていますね。

細い角材をビス止めする簡単構造の鴨居

側面の化粧板で、角材のレール等が隠れるため見た目にもスッキリしていると思いませんか?

鴨居上部の固定窓と引違い戸に一体感がある

階段部の仕切りにも中空ポリカーボネートで一体感

細部にズームアップ

中空ポリカーボネートや引違い戸の特徴について、写真で紹介。

中空ポリカーボネート 保護フィルムは最後に剥す

中空ポリカーボネートはキズ防止として、養生用の保護フィルムを両面に貼った状態で販売されています。中空ポリカーボネートはカットなどの加工を行って使用することがほとんどかと思います。加工の時は、どうしても中空ポリカーボネートにキズが入るおそれがあるため、可能な限り保護フィルムをつけたままで加工するのが基本となります。

下の写真のように、中空ポリカーボネートを木枠にはめ込み、さらに据付作業が完了した後に保護フィルムをはがすことで「うかっかりミス」によるキズを防ぐことができます。

取付けが完了してから 保護フィルムをはがす

中空ポリカーボネートの特徴的な構造

もしも、中空ポリカーボネートを知らない人に言葉だけで伝えるとしたら、わたし的な表現として「四角い断面のストローを、連ねて作った平面の板」と形容するでしょう。

古い型板ガラス(波模様の板ガラス)のような見え方

節と中空の部分が規則正しく連続しています。見え方は昔の型板ガラス(モールガラス)の雰囲気に近いかもしれません。

よく見ると、中空構造であることが分かります。

モヘア隙間テープで引違い戸の気密性アップ

引違い戸の片方にモヘア隙間テープを貼っています。戸を閉めた時に窓枠の中央で向かい合う縦框に貼っていますので、戸を閉めた時だけモヘア隙間テープが二つの縦框にサンドされる状態となり、寒気の漏れを防ぎます。

モヘアテープで隙間対策

引違い戸は必要に応じて取り外し可能

通常は写真奥側の引き戸を開け閉めしています。そのため、取手は片方の引き戸にのみ取付けています。もちろんですが必要に応じて、いつでも引違い戸は取り外すことが可能です。

引違い戸タイプのパーテーション

昼間の見え方 中空ポリカーボネート越しの景色

晴れた日に、キッチンから裏庭の方を見たときの見え方はこんな感じです。隣のダイニングには窓がありませんのでLEDシーリングライトをつけています。

写真の右側にはリビングとダイニングを仕切るスクリーンパーテーションが見えています。アルミフレームの4枚引違い戸タイプになっており、マット調のポリカーボネート板が使われています。

それに対して、写真の左側に見えるのは中空ポリカーボネートを面材に使った引違い戸パーティションです。マット調のポリカーボネート板よりはかなり透明度が高いのですが、何とも言えないぼやけ方をします。

裏庭に面したリビングの掃き出し窓にも中空ポリカーボネートを使った内窓を追加しているため、窓越しに外にいる人の顔がハッキリと見えることがない状態になっています。おかげで日中に気兼ねなくカーテンを開けて、陽の光でリビングを明るくして過ごすことができるようになっています。

昼間の見え方 中空ポリカーボネートを使ったパーテーション

夜間の見え方 中空ポリカーボネート越しの景色

夜間に、中空ポリカーボネート越しにキッチンからダイニングを見た時はこんな感じです。暗いところから明るいところを見ると、霞がかかった感じながらも意外と見えていますね。ただし、輪郭はぼんやりとしているのが特徴と言えます。

夜間の見え方 中空ポリカーボネートを使ったパーテーション

最後に

木材は古くから使われている建材ですが、今回、木材で建具を作てみてあらためてその良さを実感しています。なんといっても加工のしやすさと、その軽さが特徴と言えます。ホゾ接ぎは木材の加工しやすさを遺憾なく発揮した究極の形なのかもしれません。

そして、軽いことは非常にありがたいものです。毎日の暮らしの中で、何度となく開け閉めする引違い戸が軽いものであれば、開け閉めの動作も軽やかになります。とても些細なことではありますが、暮らしの質の向上につながる気がします。

そして、もう一つ木材の優れた点は、その熱伝導率の低さだと思います。つまり、熱を伝えにくい素材だということです。ですから、今回作ったような木製のフレームと中空ポリカーボネートでつくる引違い戸パーテーションは断熱効果を高めるための最高の組み合わせとも言えます。

それから、毎日の暮らしの中に木製フレームと中空ポリカーボネートを組合せた引違い戸を取り入れてからひと月はど経過して思うことは、実は遮音性もかなり高いということです。空気の層を持つ中空ポリカーボネートの構造と引違い戸の気密性アップに取り組んだことによる相乗効果だと思っています。

この記事は私と同じように、部屋の寒さに困っている人に参考にしていただき、「ほんのり豊かに、快適に暮らす」ためのヒントになりましたら幸いです。最後まで読んでいただき、ありがとうございます。

| プロモーション |