現合によるビス止め、ボルト止め の方法とは

「現合」「げんごう」とは私たち製造現場では、耳慣れた言葉です。現物合わせを意味しています。

通常は、図面をもとに寸法管理するのが基本となるのですが、時としてそれが困難なケースが出てきます。そんな時にこの「現合」という手法を用いて加工を行います。

現合によるビス止めとは

現合によるビス止めのやり方

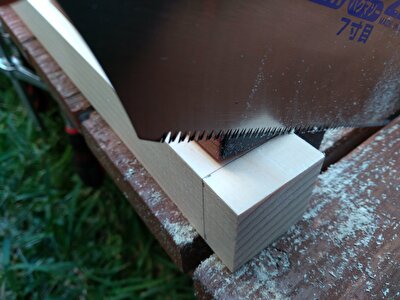

ここでは、風呂場の出窓に設置した面格子を制作するなかで必要になった現合によるビス止めの様子を紹介します。

風呂場の面格子の固定方法

ケース1 窓枠へのアルミフラットバーの取付け

上のイラストでは面格子が完成した状態を表してします。

・茶の部分・・・サッシ窓枠のふち断面

・青い板(赤いタッピンねじで固定されている)・・・アルミフラットバー

・黒いL字形と青いL字形を向かい合わせた部分・・・ボルトで固定されている基礎角材

ここでは、サッシ窓枠のふちの裏側に厚み3mmのアルミフラットバーを固定しようとしています。

この場合、方法は3つあります。

1.サッシ枠のふちとアルミフラットバーの両方にボルト穴をあけてボルトナットで固定する方法

2.サッシ枠のふちにボルト穴をあけて、アルミフラットバーにタップをたててボルトで固定する方法

3.サッシ枠のふちにボルト穴をあけて、アルミフラットバーにタッピンねじの下穴をあけてタッピンねじで固定する方法

※2と3については、一応分けてはいますが基本的にやることはほとんど同じです。違いはネジの加工をタップを使って切るのか、あるいはネジそのものでネジを切るのかの違い。(メートルネジとタッピンねじではネジ部の仕様は別物となります。)

タッピンねじを使った 現合によるビス止め

先に3つの方法として紹介したなかの3番目の方法になります。

現合によるビス止め 【タッピンねじ】

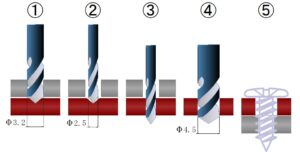

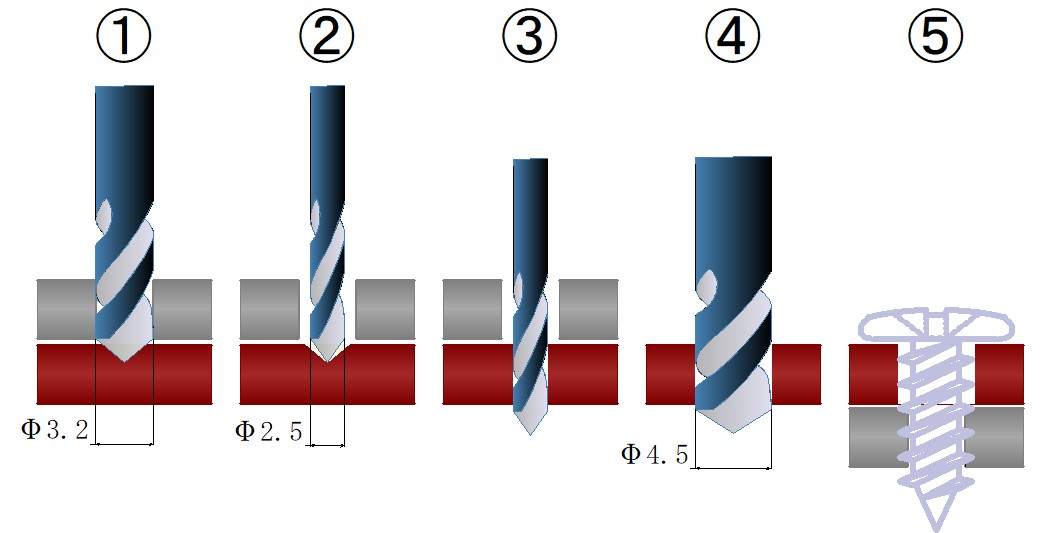

穴あけ工程のイラスト解説

・イラストの工程①・・・アルミフラットバーの下穴径3.2mmと同じ径のドリルで「もみつけ」る(くぼみをつける)ことで穴芯の目印となる。

・イラストの工程②・・・もみつけたくぼみに細いドリル(Φ2.5mm)を当てると、自然に穴の中心にドリルがセットできます。

・イラストの工程③・・・細いドリル(Φ2.5mm)で貫通

・イラストの工程④・・・太いドリル(Φ4.5mm)でタッピンねじ(4mm)を逃がすための穴加工。

・イラストの工程⑤・・・タッピンねじを締め付け、サッシ枠の裏側にあるアルミフラットバー(厚み3mm)が固定された状態。

※②~③の工程では、アルミフラットバー(グレーで表示)をつけたまま(上側イラストFBあり)でも、アルミフラットバーを外して(下側イラストFBなし)作業をおこなっても構いません。

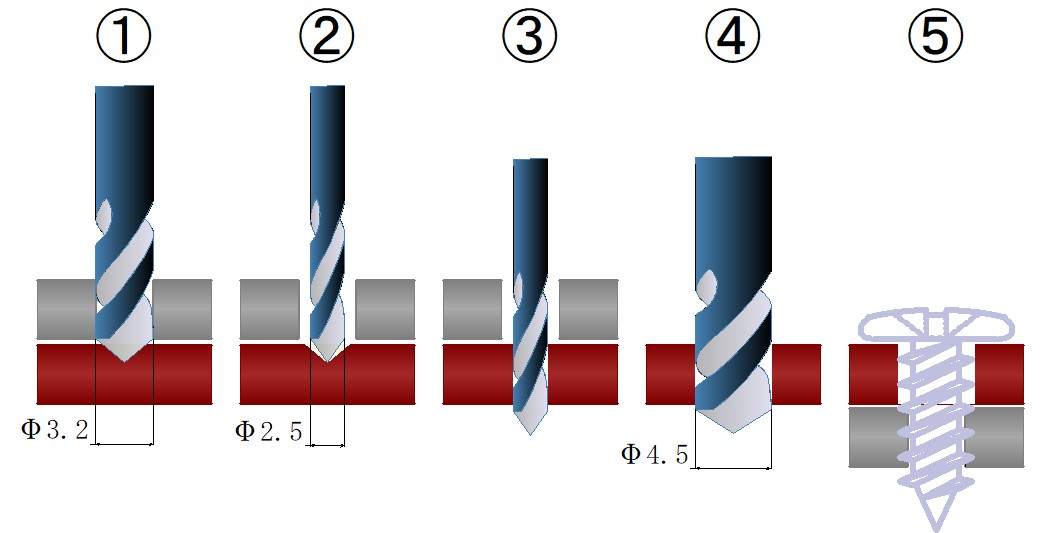

タッピンねじに合わせて下穴を選定

面格子の実際の加工では4mmのタッピンねじを使用していますので、下穴は3.2mmを選定しています。(本来1種のタッピンねじは通常、厚さ1.2mmまでの薄板に適しているようです。ここでは、アルミ材ということもありテストして異常なかったため使用しています。)

【JIS B 1122 十字穴付きタッピンねじ】によりねじ部は1種~4種に分けられています。

詳しくは ネジの百科事典 タッピンねじ をご覧ください。ちなみに上の写真のような今回使用したタッピンねじは最も一般的な1種です。主に薄鋼板(1.2mm以下)、ハードボード、木材、石綿に使用します。

メートルネジと違いタッピンねじの下穴は板厚により変わってきます。詳しくは、タッピンねじの標準下穴径 をご覧ください。

| タッピンねじ 1種(A型)標準下穴径表 | ||||||

| 板の厚さ | 呼び径 | |||||

| 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 6.0 | |

| 0.4 | 2.2 | 2.6 | 2.8 | |||

| 0.6 | 2.3 | 2.6 | 2.9 | 3.4 | 3.8 | 4.5 |

| 0.8 | 2.5 | 2.8 | 3.0 | 3.5 | 3.9 | 4.7 |

| 1.0 | 2.6 | 2.9 | 3.1 | 3.6 | 4.0 | 4.9 |

| 1.2 | 2.6 | 2.9 | 3.2 | 3.7 | 4.1 | 5.0 |

引用元:ネジクルHPより

※ちなみに、下穴が小さすぎるとネジは入らないし、下穴が大きすぎるとネジが緩すぎてしっかり締まりません。

先に紹介した3つの方法のなかの2番目の方法の場合になります。この場合メートルネジのタップを加工することとなりますので、その際の下穴の選定に役立ちます。

下穴の選定(ボルトとナットを組み合わせる一般的なメートルネジでは)

一般的に使用される並目ねじでは、呼び径-ピッチ=下穴径 (ネジ山が100%の完全ネジ)と覚えると便利です。これはポリテクセンターのベテラン講師に教えて頂いた事ですが、現職においても大変役立っています。(実際の現場では状況に合わせて少し大きめの下穴にすることがあります。)

| メートルねじ (並目) | ||

| 呼び径 | ピッチ[mm] | 下穴径[mm] |

| M3 | 0.5 | 2.5 |

| M4 | 0.7 | 3.3 |

| M5 | 0.8 | 4.2 |

| M6 | 1.0 | 5.0 |

| M8 | 1.25 | 6.8 |

| M10 | 1.5 | 8.5 |

アルミフラットバーに下穴を加工 ― 下穴3.2mm ―

4mmの1種タッピンねじを下穴3.2mmでテスト

・4mmのタッピンねじ(余っていたものを使用)

・下穴3.2mm(板厚3mmのアルミ材)

イラストの工程 ① 下穴径と同じドリルで「もみつけ」

このケースではタッピンねじをねじ込むアルミフラットバーには3.2mmの下穴をあけていますので、イラスト①のように下穴と同じ3.2mmのドリルでサッシ枠に「もみつけ」をおこなうことで、取り付ける際の穴芯の位置をズレることなく正確に目印できました。

このように実際の位置に合わせてから加工することから、現合(現物合わせ)と呼ばれています。

現合によるビス止め ①下穴径と同じドリルでも「みつけ」

上イラストの①もみつけの準備

イラストの工程 ②~③ 下穴をあける

上のイラストでは、アルミフラットバーを取付けたままで2.5mmのドリルで穴をあけていますが、アルミフラットバーを取り外して3~4mmのドリルで穴あけ加工を行って構いません。

工程①で「もみつけ」ていますので穴芯の位置に円錐状のくぼみができています。後は、くぼみの中央にドリルを合わせて穴加工をします。

穴あけの際は、ドリルを取付けた電動工具が倒れていないか確認して、真っ直ぐに穴をあけます。

イラストの工程 ④ 逃がしのための大きな穴

4mmのタッピンねじを使用して、サッシ枠の裏側に当てたアルミフラットバーをネジで引っ張る状態(しっかりと固定)にするたは、サッシ枠にネジ部が引っ掛からないようにタッピンねじより少し大きな穴をサッシ枠にあける必要があります。

そのため、ネジの頭(8.1mm)より小さく、ネジ部(4mm)より少し大きい4.5mmの穴をあけます。

現合での穴位置決めでは、アルミフラットバーにあけた3.2mmの下穴より大きなドリルを使用できないため、手間はかかりますが4.5mmのドリルに交換して穴を大きくします。そうすることは、しっかりとした締結力を得るには必要な工程となります。

イラストの工程④ 穴を大きくしてビスのかかりを逃がす

イラストの工程 ⑤ ビス止め

ここで使用するタッピンねじは、適正な下穴をあけていればタッピンねじを回すと自分でネジを切りながら進んでいきます。

(ねじ込む材用が金属の場合)その時、タッピンねじにグリスや切削油を少し塗布することで、タッピンねじでネジ切る際の抵抗を減らすことができます。

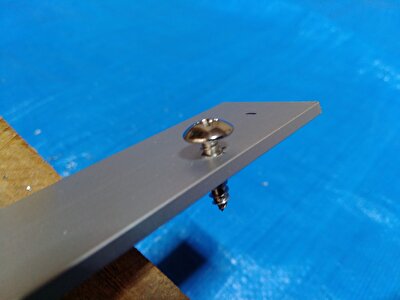

イラストの工程⑤ タッピンねじをアルミフラットバーに締め付け

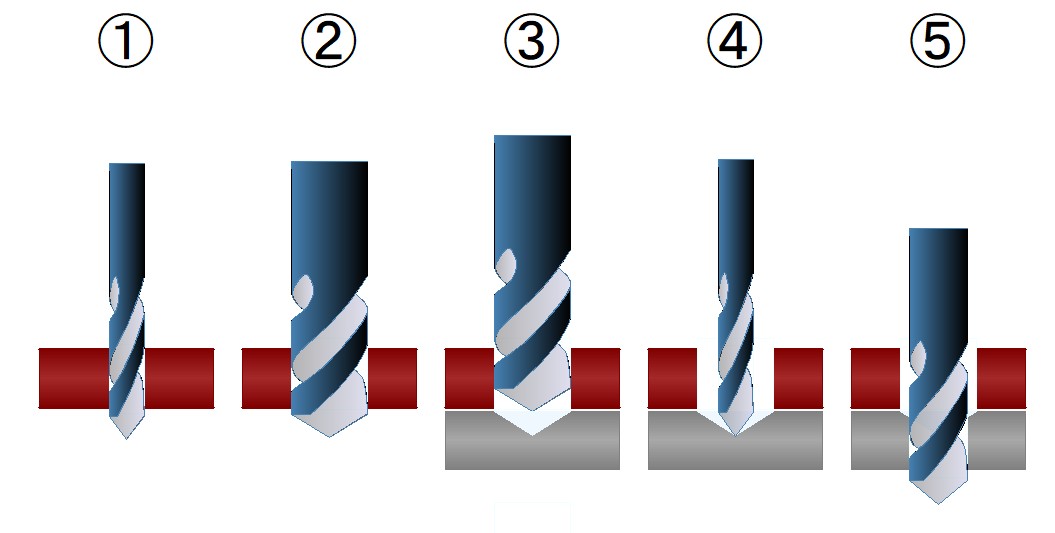

現物合わせ(現合)による穴加工 もみつけができない時

下のイラスト解説の工程③の「もみつけ」では、裏側にくる材料をクランプなどでしっかりと固定出来て、なおかつ上側の板がある程度の厚みがないと「もみつけ」はできません。

もしも、薄板のために「もみつけ」ができない場合は下段のイラストのように油性ペンで目印を書くという方法でも構いません。(イラスト解説 もみつけが適さないため、マーキングする事例)

工程③の「もみつけ」あるいは「マーキング」が終了したら、イラスト解説の工程④~⑤では裏側にくる材料を外して穴加工を行って構いません。

イラスト解説 「もみつけて穴芯をだす」

イラスト解説

「もみつけが適さない」ため、マーキングする事例(薄板の場合)

※上記イラスト解説のマーキングでは、「もみつけ」による穴芯の位置決めより精度は落ちてしまいます。

現合によるボルト止めのやり方

最初に3つの方法として紹介したなかの1番目の方法になります。ただし、先に紹介したサッシ枠とアルミフラットバーの固定ではなく、アルミフラットバーと基礎角材の固定の時に行った現合による加工方法を紹介します。

ケース2 アルミフラットバーと基礎角材の固定

風呂場の面格子の固定方法を示しています。アルミフラットバーと基礎角材でサッシ窓枠をしっかりと抱き合わせることで面格子を固定してます。

アルミフラットバーと基礎角材で挟む固定方法

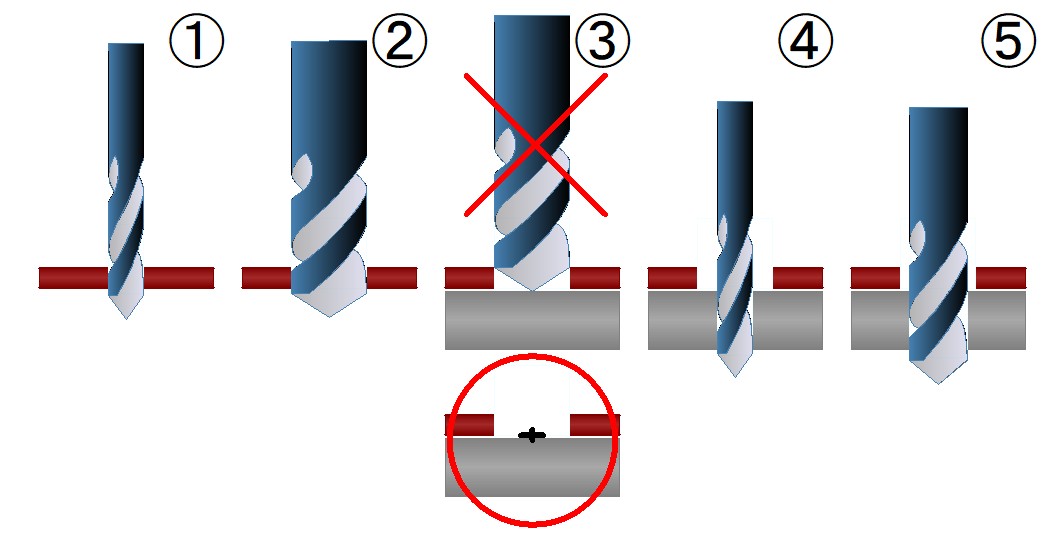

基礎角材の穴位置をマーキング ―ドリルで「もみつけ」―

あらかじめ基礎角材にあけていたボルト穴(下イラスト解説②)と同じところへ、アルミフラットバーにも穴をあけるため「もみつけ」(下イラスト解説③)を行います。

もみつけを行う時、下の写真のように、L型クランプなどをつかって面格子を実際の位置に固定してから行います。もみつけを失敗すると修正は難しいので、取付け位置は間違っていないか、あるいは面格子は傾いていないかなど、もう一度しっかりと確認してからもみつけを行います。

現合によるボルト穴を加工 【アルミフラットバー】

イラストの解説③ 「もみつけ」の準備

M8ボルト用として穴あけ ― ボルト穴9mm ―

上のイラスト解説④~⑤を行ったものが下の写真となります。上のイラスト解説④~⑤では基礎角材がある状態でアルミフラットバーに穴をあけるように表現していますが、イラスト解説③の「もみつけ」を行った後は面格子(基礎角材)を外してから④~⑤の穴あけを行っています。

工程③のもみつけで円錐のくぼみができているので、工程④の穴加工の際、ドリルの先端は自然と円錐の中心に寄っていきますので、穴芯がズレることはないでしょう。

イラストの解説⑤ フラットバーにボルト穴を加工

面格子の取付け完了

まとめ

ビス止め、ボルト止めいずれの場合でも基本としては図面寸法に沿って加工するというのが基本なのですが、どうしても図面による指示が難しい場合が発生してきます。そのような場合に「現合」という表現が使用されます。

たとえば、木材もサイズがまったく同じという訳ではなく微妙に違っていたりします。図面と実際のモノのサイズがズレてしまうと隙間が発生したり、干渉してしまったりと何かと不都合なことが起きてしまうのがモノづくりなのです。

「現合」という加工法は誤差の積み重なりを吸収して補正したり、目的の機能を発揮できるように調整するようなときにも有効だと思います。つまり、主となる目的や機能を得るために柔軟に対応するための加工法の一つといえます。