DIY基本作業のコツ ビス止め2

ビス止めする際の木材の割れを防いだり、しっかりと締め付けるためにボルト穴や下穴をあけるなどのビスの機能面については「DIY基本作業のコツ ビス止め」で紹介しました。

ここでは、座ぐりを使った取付け法やビス止めの際の施工ピッチの決め方のコツについてまとめています。ビス止めはちょっとした工夫でしっかりした締め付け力を得ながら見栄えを良くすることができますので是非試してみてください。

ビス止めのコツ 座ぐり と 取り付けピッチ(ウィークエンドのDIY)

DIY で使用されている「 ネジ 」の種類は

ネジは非常に多くの種類がありますが、日頃から私も使用しているごく一般的な種類について簡単に紹介します。使用する目的にあったネジを使用することで見栄えも良くなります。

木工で使用されているネジは

スリムビス

形状はコーススレッドを細くしたような感じで、先端に切り欠きが付いているものが多いようです。価格も手ごろで使いやすいビス。スリムビスは皿ビスに類似した頭部をしているため締め付けの際、皿座ぐりと合わせるとフラットな仕上がりとなります。

頭部の大きさはコーススレッドよりも小さく、木材に沈み込みやすいので締め付け過ぎないように気を付けたいところです。

スリムビス

コーススレッド

木工用ビスのなかで、もっともポピュラーなタイプ。ネジ頭はやや大きめで皿ネジに近い形状です。ネジピッチ(となりのネジ山との距離)は粗めのため締め付け作業は早くなり、ネジ山は大きく木材への食い付きが良いと言えます。皿座ぐりと合わせることでスッキリとフラットな仕上がりになります。

コーススレッド

コーススレッド フレキ付き

コーススレッドのネジ頭裏面にフレキと呼ばれる突起があるのが特徴です。フレキにより座ぐり加工をおこないながらネジ頭を木材に沈み込ませることができる。

コーススレッド フレキ付き

タッピンねじ

タッピンねじは柔らかい木材であればねじ込めないことはないのでしょうが、基本的には下穴をあけてから使用することが望ましいでしょう。ネジ頭の形状は写真のような皿タッピンねじ(写真上)、なべタッピンねじ(写真下)の他に丸皿タッピンねじ、トラスタッピンねじなどがあります。

「皿ネジ」と「皿座ぐりを加工した金属ブラケット」などと組み合わせて使用すると、位置決めがしっかりとしてズレないのですが、その反面、座ぐりとビスの位置がわずかにズレただけでもビスが最後までキレイに納まらないという施工の難しさもあります。

タッピンねじは組み立て式の家具などによく使用されている印象があります。皿ネジ以外はネジ頭部が張り出した形状ではあるのですが、六角ボルトと違って丸っとした形状になっています。ネジ頭のサイズも小さいため、さほど邪魔にならない存在といえます。

金属に使用されているネジ

ドリルビス

ドリルビスは先端にドリル部があり、ここで下穴を開け連続して次にネジ部に移りネジを切りながらビスを締め込んでいきます。別名「一発ビス」とも呼びます。

タッピンねじ

タッピンねじは下穴をあけてから使用します。下の写真はトラス頭タッピンねじですが、ネジ頭部がやや大きめで薄くてなめらかに丸みをおびているのが特徴です。

コンクリートに使用されているネジ

コンクリートにビスを止める時は、樹脂プラグを使用する施工方法が多かったように思うのですが、今はビスを直接コンクリートにねじ込むタイプもあります。

コンクリートビス

通常は、コンクリートドリルで下穴をあけてから使用しますが、下穴不要で直接コンクリーとにねじ込めるコンクリートビスもあります。

ALCビス

ALCビスは家の外壁などに使用されているALCボード(軽量気泡コンクリート)にねじ込めるビスです。ALCボードは石膏ボードほど柔らかくありませんが、ねじ込み過ぎると石膏ボードのようにネジ溝がつぶれてネジが効かなくなる恐れがあります。

ネジの締め付けのとき電動ドリルドライバーを使っていますが、ALCボードは木材のような粘りはありませんので私は最後の2~3山を手締めするようにしています。

ビス止めの仕上がりをきれいにするコツ1「皿座ぐり 」

木工では、コーススレッドを含めた皿ビスを使うことが非常に多いのではないかと思います。皿ビスはネジ頭の表面がフラットになっているため、ねじ込んだ状態では見栄えもよく邪魔にならないため、その上に次の材料を固定していくことも可能という施工性の高さが魅力です。

そんな皿ビスですが、実は硬い木材などにねじ込むときはネジ頭がキレイに沈みこまないこともあるのです。コーススレッドの中にはネジ頭の裏面(木材に接触する面)にフレキといって小さな掻き板(小さな突起)をつけて、ネジ頭が沈み込むように工夫されているものもあります。

それでも、細かい事をいうと皿座ぐりを加工しないで皿ビスをネジ込むと、木材にひずみが発生しネジ頭部の木材が押し出されるようになってしまうのです。

皿頭タッピンねじ と 皿座ぐりの有り無し

「DIY基本作業のコツ ビス止め」では、締め付け強度の面から下穴とボルト穴の必要性を中心に話をしていましたが、ここでは「仕上がりの見た目」に重きを置きながら話してみたいと思います。

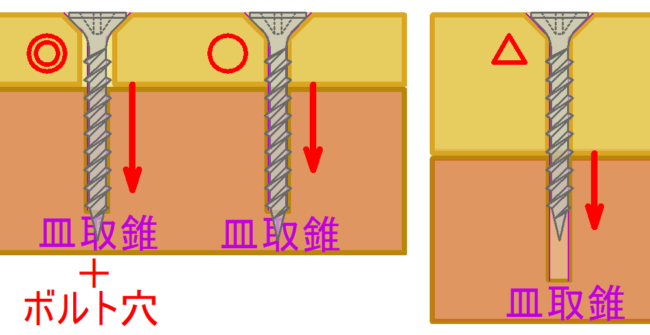

上のイラストの一番左の状態ですが、これは木材に座ぐりや下穴などの前加工をしないで、いきなりビスをねじ込んだ時の様子です。

ビスの周りが盛り上がっているのがわかると思います。これはビスにはじき出されて行き場をなくした木材が、はみ出している様子です。

前加工をしないでいきなりビス止めをすると、特にコンパネなどの合板では木の繊維が「ささくれた」ようになることが多いのです。

それに対して、左から2番目のは「皿座ぐり」と言ってビスの頭の形状に合わせたすり鉢状の浅い穴を掘っています。そして、座ぐりの中央にボルト穴をあけている様子です。このように「皿座ぐり」や「ボルト穴」「下穴」を加工してからビスをねじ込むと、木の繊維がささくれることや、盛り上がってくることはほとんどありません。

おそらく、多くの方が「組み立て式のラック」などを一度は組み立てた経験があるのではないかと思います。それらの組み立て部品に「座ぐりと下穴」が加工されていた事を覚えているのではないですか。

もしも、「下穴」がなかったら部品のパネルが割れてしまったり、ねじの近くが盛りがってしまうことになります。また、「座ぐり」があることでビス取り付け面の仕上がりがとてもきれいになります。

皿座ぐり、ボルト穴、下穴とコーススレッド

皿座ぐりはコーススレッドとの相性もいいんです。いっぽう、フレキ付きコーススレッドはフレキが面取りカッターに近い働きを行うため、皿座ぐりがなくてもネジ頭は木材に沈みやすくなっています。(ただし、フレキの切れ味は面取りカッターや、皿取錐ほど良いとは言えません。)

「ダボ用木工ドリルビット」を使った「わたし流のビス用座ぐり」

この頃、私は皿取錐のことを知らなかったのですがホームセンタで見つけたダボ用木工ドリルビットを見て座ぐり加工もできると感じました。

実際、使用してみてまったっく問題ないと感じています。皿取錐と違い、すり鉢状の穴にはなりませんが、下イラスト(真ん中)のように穴の角部がビスの頭になじむように押しつぶされている状態です。

ダボ用ドリルビットを使った座ぐり加工

※注)ダボ用木工ドリルビットでは、ひとつ前のイラストの「皿座ぐり部」(最上部の緑の部分)のみを加工します。「ボルト穴」「下穴」はべつのドリルで加工します。

下の写真はダボ用木工ドリルビットです。本来このダボ用木工ドリルビットはダボといって木製の位置決めピンを埋み組む穴を加工する工具です。

私はダボ用木工ドリルビットを「ビス用の座ぐり」を加工するときに使っています。座ぐりの中央にセンターポンチを打ったような「くぼみ」ができるので、下穴用のドリルを中心に位置決めするのが簡単。

ダボ用木工ドリルビットを使ってビス用座ぐりを加工

コンパネ等(薄めの板)をたくさん固定するような作業では「皿取錐」を使ったほうが効率的ですので作業内容により最適な加工法をお選びください。

座ぐりの有り無しを実際に比較してみると

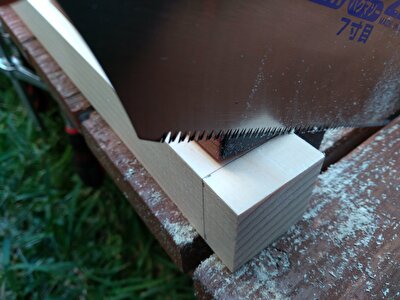

「 座ぐりの 前加工無し 」に直接ビス止めした様子

下の写真が、前加工を何もしないで、いきなりビス止めした仕上がりです。特段、あまりこだわらかければ、これで何の支障もないのですが、木材の「ささくれ」が残っているのがわかるかと思います。

座ぐり無しでビス止めすると 「ささくれ」と「隆起」

そして、ビスの頭が板より少しだけ浮いたようになるのです。もちろんもっとインパクトドライバーでビスを強く締め付けると、ビスはもっと沈んでいくのですが、無理やりビスを沈めようとすると木材がはじきだされるように隆起してきます。

ビスを強く締めると木材が盛り上がってくる(「座ぐり」無しの場合)

「座ぐり」を施してからビス止めした様子

こちらの写真は、ダボ用木工ドリルビットを使って座ぐりを加工してからビス止めしたものです。いかがですか。板の面に対して、ビスの頭は同じ面の高さに収まる。もしくは、ビスの頭が板より「わずかに低い」くらいに仕上がると、見た目が非常にキレイだと思いませんか?

皿取錐(サラ取りキリ)も便利

「皿取錐」、「皿取錐ドリルビット」、「皿穴ドリルビット」などと呼ばれています。これらはネジの下穴を開ける「ドリル」と「皿面取り」を組み合わせたものです。固定する木材同士を取付けしたい状態のまま加工できるため木材の「横ずれが極めて少ない」のが最大のメリットだといえます。また、「皿座ぐりの加工」と「下穴をあける」という2つの作業を同時に行えるため作業時間の短縮に貢献します。

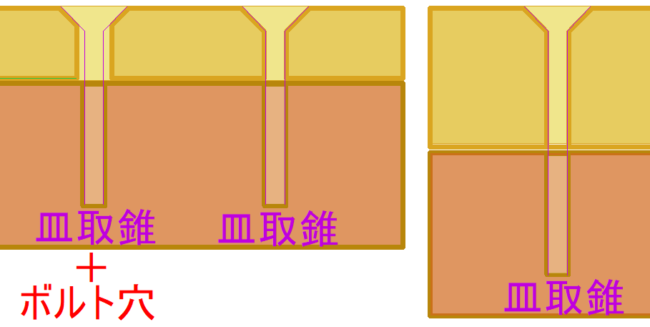

皿取錐の目的とは

皿取錐はコンパネなどの板類を固定するときに便利なツールです。木工用の皿ネジを使って板などを固定するとき、ネジの頭がはみ出さないように皿座ぐりといってすり鉢のような形状の穴をつくるものです。そして、一つの動作で同時にネジの下穴を開けることで効率よく作業ができるように考えらえれています。

下のイラストからも分かるように皿取錐であけた下穴は重ねた二つの木材(下の角材、上の板)にまたがっています。そしてこのままビス止めをおこなえば、セッティングした状態のままズレることはほとんど無いと考えられます。

皿取錐で加工した時の状態(左:ボルト穴を追加)

皿取錐の種類について

皿取錐は次の4タイプに分けられます。

・皿穴ドリルビットは下穴ドリルと皿面取りが一体となったもの(下穴の深さは調整できない)

・皿取錐に専用の下穴ドリルを脱着できるようになっているもの

・木工用ドリルビットに面取りカッター(皿取錐)を組み合わせたもので、面取りカッターの位置を調整できるようになっているもの

・異なる径のドリルに取付け可能なタイプの皿取錐

下穴ドリルと皿取錐が一体となった固定タイプとドリルの交換可能タイプと皿取錐の位置を調整可能なタイプになります。それぞれメリットデメリットがありますのでご自身の用途に合わせて選ばなくてはいけません。

商品を使用した方のレビューをみると、調整可能なタイプは強く押したときに皿取錐がズレるおそれがあることを指摘しているようです。一般論ですが、部品が多いものは壊れるリスクが高くなり、シンプルなものは比較的に耐久性が高くなる傾向にあります。

金属加工の世界ではドリルが折れることは珍しくありません。しかし、私はこれまで木工加工をおこなってきてドリルが折れた経験はありません。レビューによる評価も一体式のものが評価が高い印象を受けます。

薄い板の取付け作業と皿取錐は相性が良い

普段から仕事で金属加工などをおこなっている私としては、「ボルト穴」∔「皿取錐」という組み合わせにすることは、ビスによりしっかりとした締め付け力を得られる理想的な作業方法だと考えています。しかし、これでは手間が増えてしまうため皿取錐のメリットが少なくなってしまうとも言えます。

幸い、コンパネなどの比較的に薄い板であれば「ボルト穴」を加工しないときのデメリット(上の板にかかるネジ部が抵抗になる)はあまり作用しなくなるため『薄い板の固定と皿取錐の相性は良い』と私は考えています。

皿取錐は薄い板の取付けに適している

厚い木材の取付け作業と皿取錐の組み合わせは良くない

上イラストの右には、皿取錐を使って角材に厚い板を固定しようとしているケースを示しています。上下の材料を万力やL型クランプなどでしっかりと固定している状態であればさほど問題はないのですが、角材(下側)と厚い板(上側)の両方の木材にまたがってネジ溝が切られてしまうためお互いを引き付ける力が働きにくくなってしまいます。

もしも、厚い板の取付けに皿取錐を使う時は、上側の厚い板に「ボルト穴」の加工を追加されることをおすすめします。ボルト穴の加工手順は、皿取錐を使う前でも後でも構いませんが、下の角材から上の厚い板を外して単独の状態にしてからボルト穴をあけるようにしてください。

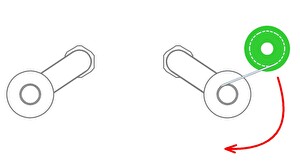

ビス止めの仕上がりをきれいにするコツ2「深座ぐり 」

深座ぐりによってボルト類のはみ出しを抑えることで干渉を防いだり、美観を良くする効果があります。あるいはボルトの長さが足りない緊急時に深座ぐりをある程度深くすることで対応することもできます。(材料の強度が許される範囲で)

厚めの材料に適する深座ぐり(ボルト穴と下穴)

深座ぐり の加工に使用している「木工用 座ぐりドリル」

「座ぐりビット」とも呼ばれています。この工具は座ぐりの加工だけでなく、この大きさの穴を貫通させることも可能です。(ただし、穴あけ加工はドリルのように速くすることはできません。)

座ぐりの加工に使用している「座ぐりドリル」

深座ぐりの加工事例 風呂場の面格子

当初は、ボルトが完全に隠れる深さに深座ぐりを加工するようにイメージしていたのですが、完全にボルトが隠れるほど座ぐりを深くすると強度に不安を感じたため少し浅めにしています。

ボルトの頭が2/3ほど深座ぐりの中に入っているのですが、これでも突起が抑えられるため、近くを通行するときの「引っかかり」を防いだり、美観の向上への貢献は大きいと感じています。

深座ぐり加工の例

ビス止めの仕上がりをきれいにするコツ3 「 ビスの取り付けピッチ 」

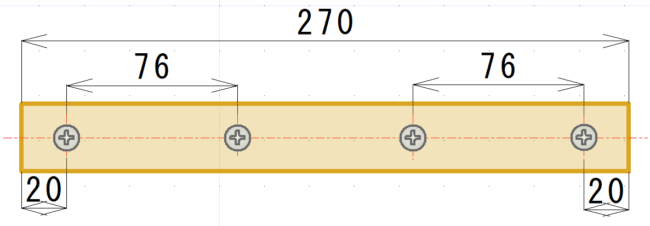

それから、もう一つ「仕上がりの見た目」を左右するのがビスの取り付けピッチです。下のイラストはビスの取り付けピッチの一例を示しています。

ビス止めピッチの決め方

私は基本的に左右をどれくらい離してビスを止めるかを決めて、両端のビスの間に何本のビスを打つかを決めてからビスの取り付けピッチをきめていきます。

ビス止めピッチの計算例

この例では、両端を20ミリあけて残り230ミリを三等分して76.6ミリですが、大体76ミリのところにビスを打つと4個のネジが等間隔で取り付けしていることになります。

①両端の取付け位置を決める

線維が縦に走っている木材の特性上、割れが伝わって広がることが考えられます。特に端部は加工時の割れに注意を払う必要があります。この割れを防ぐために下穴をあけてからビス止めを行うのですが、端部のビスの位置もあまりに端を狙い過ぎて材料が割れてしまわないように少しゆとりをもって位置決めすることをおすすめします。

②ビスの本数を決める

ビスの取付け本数はビスの取付け間隔で決まりす。ビスのとりつけ間隔には明確な決まりがある訳ではないのですが、取付けを行う材料によって調整する必要があるでしょう。

例えば、薄くてぺらぺらしたような材料ではビスの本数を増やさないと隙間ができやすくなります。あるいは曲がりが少ないしっかりした材料ではビスの数を減らしてもバタついたり隙間ができたりすることはないでしょう。

とはいっても一応目安がほしいですよね。たとえば建築関係では尺が基本となっているため、コンパネなどの定尺も3×6尺なのですが、最低でも尺に1本はビスを欲しいところです。つまり、コンパネの3尺(910mm)のところには、両端をいれて4本のビスを打つとおおよそ30センチ間隔でビスを打つことができます。

しかし、薄いぺらぺらベニヤ板もありますよね。そのようなときは3尺のところに5本のビスを打つように工夫する必要があります。